马自达汽车公司(日本广岛)汽车开发部和技术研究中心近期基于公司的CX-5车型开发了钢车体结构跨学科设计优化方法(MDO)。

团队的目标是探寻最轻型钢部件有效组合(按金属板厚度计算),实现刚度、NVH品质、耐用性和抗撞击性四方面目标要求,满足CX-5的“礼帽式”结构要求。团队采用多种不同CAE工具,针对整车车身行为进行建模分析,这些分析工具包括Abaqus、LS-DYNA、Nastran等。Abaqus有限元分析(FEA)在车辆开发过程中评估强度、以及整车身组件耐用性和动力总成部件的热应力。

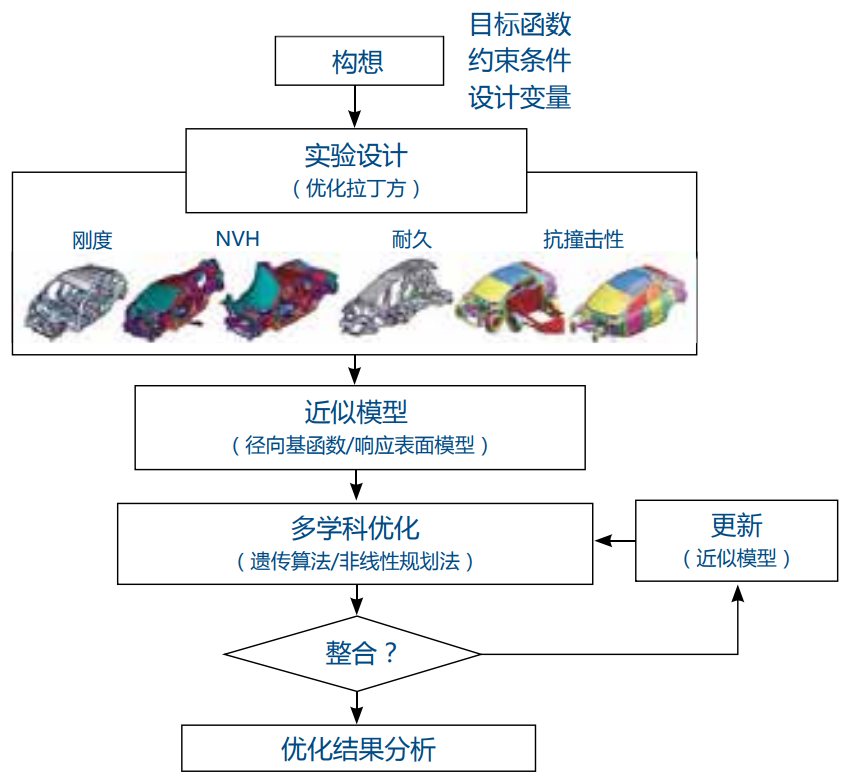

多学科设计优化(MDO)流程图展现出汽车设计中减重的复杂与挑战,这会涉及到一系列关键的性能参数。

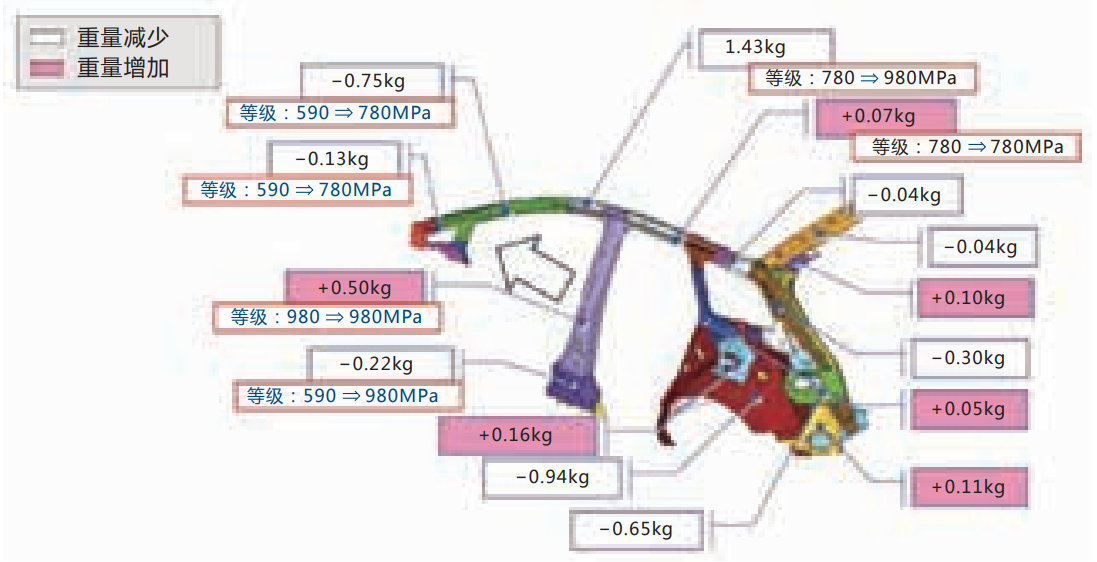

马自达CX-5车身侧面框架组装部分的初步分析图显示,针对一系列行为参数优化性能后的重量减少(白色标签)和重量增加(粉色标签)情况。

Isight流程自动化和设计优化软件帮助马自达在自动化工作流程中设置解决了MDO中挑战,大幅减少了分析设置和运行时间。

团队实现了重量比CX-5前期设计减轻3.4%的目标。多学科设计优化工作方法现在正应用于,马自达的创驰蓝天(SK4ACTIV )车身技术开发项目中,将通过引擎和传动技术改进以及轻量化的车身、底盘最终提高汽车燃油效率。