未来全世界油气的发展之路

全世界的能源需求正在加速增加,整个社会,尤其是能源行业面临的经济、金融和环境挑战比以往任何时候都更加严峻。特别是在石油和天然气将继续成为世界主要能源的情况下,我们迫切需要在持续的经济增长和长期的环境可持续性之间取得平衡。在通往可持续发展未来的道路上,虚拟仿真是一个越来越有价值的推动因素。

在过去几年中,能源行业经历了一些难以想象的「坎坷」事件。2010年发生在墨西哥湾石油事故侧面反映了海上石油生产正面临着设备、环境和运营的挑战。2011年,日本发生的地震和海啸在福岛引发了可怕的核危机,动摇了全球对核能及其复兴的信心。重重危机之后,能源行业正在发生一些微妙的变化:在可预测的情况下,全球汽车燃油效率正在提高,混合动力和全电动汽车的技术也在加速。对风能和太阳能等“绿色”能源及相关储能技术的投资继续强劲。但这些悄然改变的现象背后,有一个事实仍然很清楚:在可预见的未来,世界将继续依赖碳氢化合物作为主要能源,石油尤其是天然气是主要的能源来源。

为了维持世界能源需求和相关经济增长,人类必须继续发现、开发和生产新的石油和天然气资源,并安全有效地运行。例如,在美国,页岩气的开采有助于转向天然气发电,从而有助于减少二氧化碳排放和对进口能源的依赖,并促进整体经济。与此同时,人们仍然担心“水力压裂”对环境的影响,这一问题需要通过有效的工程评估和沟通交流加以解决。事实上,不仅美国如此,无论是开发新的油气资源,确保现有油田的持续高效运行,还是在不影响安全的前提下,尽可能最大限度地提高老油气田的采收率,世界其他地区也面临着类似的机遇和挑战。

几十年来,仿真一直是油气行业的关键推动因素,并将在整个价值链(从勘探到分销到最终用户)中发挥更为重要的作用。本文将引用近年来发表在SIMULIA全球用户年会上的相关研究论文,阐述了达索系统SIMULIA品牌的真实模拟解决方案在上游石油和天然气领域的各种应用中的关键价值。

50多年来,德希尼布及其子公司一直提供创新产品和工程解决方案,以满足能源行业的需求。从最具挑战性的近海、深水油气区块(需要数十亿美元的基础设施才能实现安全可靠的运营)到需要将这些油气转化为有用产品以推动全球经济的大型炼油厂和液化天然气工厂,德希尼布都很活跃。随着能源行业面临的技术挑战多年来不断增长,先进的工程模拟使德希尼布能够通过进一步改进产品和设计来克服这些挑战。

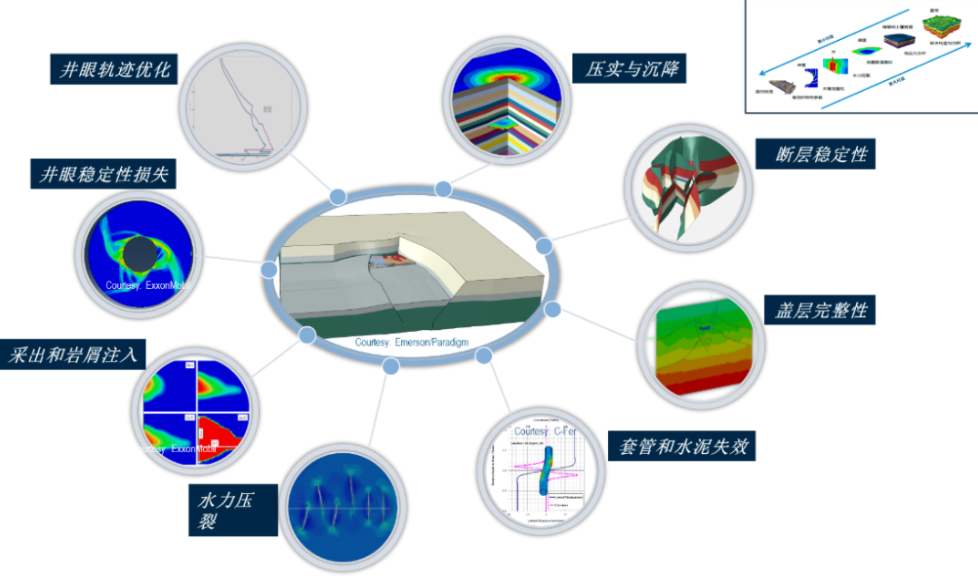

图1: 地质仿真模拟

德希尼布一直在开发先进的方法,借助SIMULIA Abaqus有限元分析(FEA)研究储层沉降和压实问题。如今,由于并行处理和高性能计算的巨大飞跃,能够处理整个油田的有限元模型,运行整个油田的大规模动态的计算机模型变得更加高效。

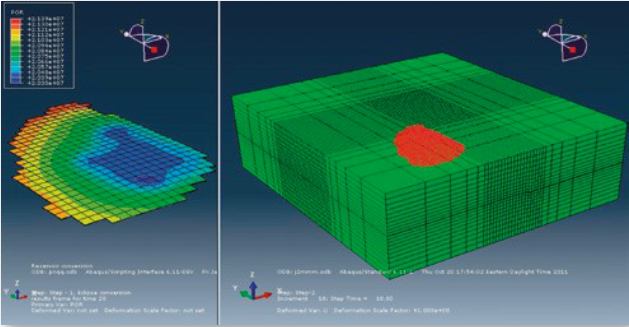

图2: ECLIPSE和Abaqus耦合分析

埃尼研究小组计划将研究方向转向综合他们在不同尺度、通过不同方法获得的大量变形测量数据,SIMULIA的Isight流程自动化和优化软件可能是获得结果的最合适工具。

从ECLIPSE软件中创建一个输出数据库文件(ODB)并导入Abaqus/CAE,用于创建一个FEA地质力学模型,从中可以导出储层上的应力分布。然后进行塑性分析,预测由该应力引起的周围地形的地质力学变形(沉降)。

图4: SIMULIA Abaqus有限元模拟中假设油田沉降的四个阶段

SIMULIA Abaqus有限元模拟中假设油田沉降的四个阶段,显示超过十年。蓝色区域表示表面的最大垂直位移。埃尼公司的这个特殊的例子仅包含300000个自由度规模;模型设置和自动化的增强现在允许在几个小时内运行具有数百万个自由度的大型全尺寸模型。岩石断层(图中未显示)同样可以包含在模拟中。

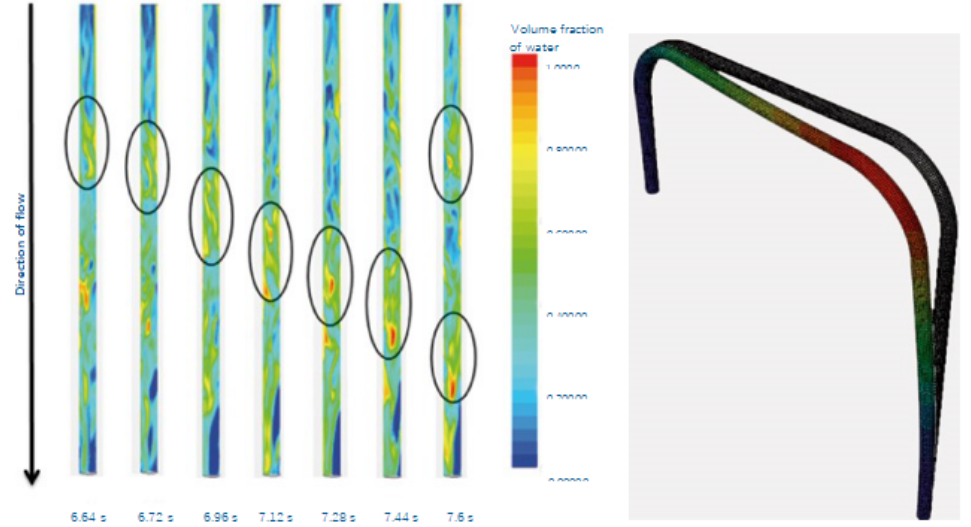

海底生产系统中的组件需要不同类型的管道,例如跨接器(连接一条管道与另一条管道的短U形管段)来输送流体。管道内部流动涉及流体和结构之间的相互作用,这一点很重要,因为它们的相互作用会产生高振幅振动,也称为“流激振动”。因此,这些振动会导致结构的疲劳损伤。这一现象已成为石油天然气行业的一个重要问题,因为在输送流体时,海底套管会受到此类振动的影响。该行业目前正投入大量精力研究振动引起的疲劳案例,以防止对收入、生产、环境安全和健康造成负面影响。

休斯顿大学理工学院的研究人员莱昂纳多·奇卡(Leonardo Chica)对应力随时间的波动进行了分析,以预测套管在不发生故障的情况下能够承受的循环次数。表示这种流固耦合问题的尚佳选择是在Abaqus和计算流体力学(CFD)程序(如CD adapco的Star CCM+)之间执行双向耦合模拟或联合仿真。在这个过程中,压力波从CFD工具输出到Abaqus,然后Abaqus计算应力和位移。这些位移被返回到CFD程序,循环再次开始。两个程序同时运行,并在每个时间步交换数据。

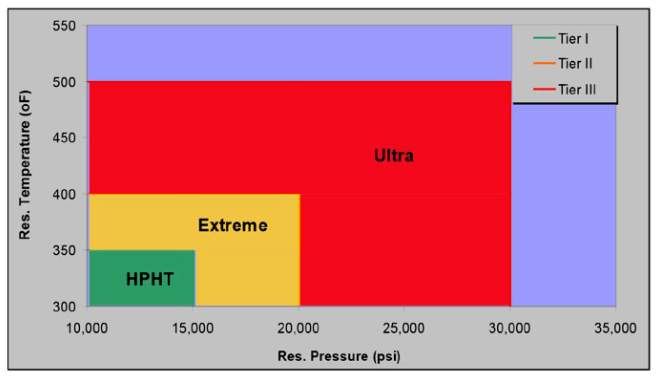

图5 双弯模型中垂直截面上的活塞运动

随着全球对碳氢化合物需求的不断增加,油气行业面临着勘探和开发更深、更热储层的挑战,将设备能力的边界进一步推向更高压力和更高温度(HP/HT)的油井。多年来,油田HP/HT的标准发生了变化。过去,它们是压力大于10000 psi、温度高于300°F(第1层)的场。目前,“极端”高压/高温等级通常为15000 psi和350°F(Tier 2),在这种环境下,技术操作挑战已基本克服。术语“超高压/高温”用于定义高于20000 psi和450°F(3级)的油井环境。高天然气价格和在更深层和更极端地层中寻找碳氢化合物是高压/高温完井技术发展的关键驱动力。图6显示了石油行业如何划分不同的层次来定义技术边界。

图6: HP/HT油田储层分层图

贝克休斯公司使用Isight和Abaqus优化密封的想法出现了问题:模型太大了!这种模型的典型3D版本需要在一个计算集群上的多个核上花费数天时间。在2D中创建轴对称模型使运行速度更快。

这种模型在时间上更加精简,在本地PC上运行用时不到5分钟。现在一个本地的Isight模型都可以使用了(iSight5.7和Abaqus6.12在4核处理器上使用)。实验设计(DOE)和优化技术的结合被用来循环数百次迭代。

通过优化扩展了密封设计,使其在结构上能够承受40000 psi的压力。增加了第三个环作为结构支撑,重复了之前的Isight程序。显示了帮助定义新的Tier 4阈值的最终配置。

英国塔尔博特港的佛洛登堡石油天然气技术公司(FO>)为石油天然气和能源行业提供了复杂的金属对金属密封解决方案。FO>正在为北极圈内使用的两个最大的Optima®海底连接器供货,这或许将是世界上最深的一次“探险”。

多部件弹塑性有限元分析(FEA)用于模拟Optima®所有部件之间的相互作用和接触,重点是各个部件在装配和操作过程中的应力和塑性应变。还分析了工作中的波动载荷,如温度、压力和弯矩,以确定夹具段,以及夹具和Duoseal®的容量分析,其中接触分析用于验证Duoseal®合规性。Optima®还需要克服安装公差、摩擦和管道灵活性导致的一系列轮毂错位。

Optima®的有限元分析模拟结果将用于支持工厂试验期间获得的实验测试数据,从而使这些部件预先符合最极端的海底荷载条件。

图9: 四个主要结构的深海管道/夹紧系统示意图

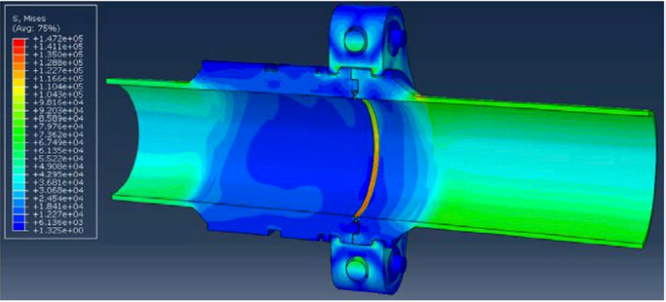

图10: 36号Optima的整体Misses应力图

上图显示了36号Optima的整体FEA应力分布,Optima中的大多数应力(不包括DuoSeal)相对较低,高应力区域出现在凸毂和凹毂之间的接触肩部周围,以及相应夹具的相应接触区域。沿管道长度发现的较高应力是施加弯矩和内压的结果。

图11: 36号Optima DuoSeal区域的Misses应力图

上图说明了在FEA模型上施加整体弯矩结束时产生的DuoSeal中的Misses应力。DuoSeal的内部应力很高,但在DuoSeal的外跟部分上可以看到明显较低的应力(与相应的内部区域相比)。

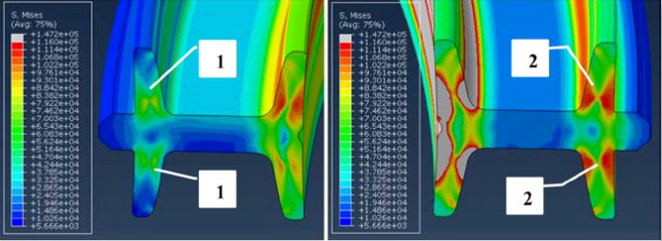

上近十年来,水平井钻井和水力压裂技术的应用使作业人员能够迅速开发深层页岩气。然而,由于这些井内复杂和极端的载荷条件,对套管和套管连接设计提出了重大挑战。因此,需要先进的有限元分析(FEA)来了解套管变形机理并协助油井设计。加拿大C-FER Technologies用Abaqus建立的有限元模型,用于分析页岩气井在水平井安装、射孔和水力压裂压力以及地层剪切运动等载荷情况下的套管和套管连接。

此案例是水平井套管安装。在安装和/或固井作业期间,套管连接可能会受到结构疲劳损伤。水平井孔设计的目标曲率通常为6°/100 ft至20°/100 ft。定向井或水平井内固井作业期间套管柱的旋转会在连接处产生疲劳荷载条件。这是由于循环弯曲发生在位于此类井建造段内的管柱部分内。因此,连接件将经历不同程度的应变变化(例如轴向拉伸和压缩),从而产生严重的弹性或塑性循环变形。

下图显示了连接件内的轴向应变分布。高压缩轴向应变用蓝色表示,高拉伸轴向应变用红色表示。该图显示了接头拉伸侧和压缩侧相同位置处轴向应变值存在的显著变化。正是这些圆周周围轴向应变的变化在套管旋转过程中产生了疲劳损伤的可能性。

图12: 承受12º/100 ft曲率荷载的通用优质连接件的纵向应变

根据上图分析结果,使用这些标准得出的五个关键位置的疲劳寿命预测如图下图所示。

图13: 在12º/100 ft循环曲率荷载作用下,连接件的疲劳寿命预测

面对越来越少的专业技术人员、越来越复杂的储层和日益激烈的全球竞争,石油和天然气行业面临着满足日益增长的能源需求的压力,这使得运营商比以往任何时候都更需要快速、准确地,以及有效利用经验丰富的技术专业人员的专业知识现场开发决策。由于缺乏经验丰富的技术专业人员,该行业正在寻找能够扩大技术专家影响范围的信息技术,并在科学评估资产时更好地进行高层业务决策。灵活的流程自动化系统现在可以在工程级别上采用技术生产应用程序,并将它们放在一个计算环境中,在这个环境中,它们可以与业务流程管理(BPM)系统集成,以创建自动化的资产级工作流。在最初的实施中,结果包括更有效的生产操作、完成可重复生产任务所需的更少的人员时间、更好地将不确定性纳入业务层面的决策中,更重要的是提高了油藏产量。

哈里伯顿与SIMULIA合作,向O&G行业提供用于传统复杂制造和设计应用的先进技术。哈里伯顿已将Isight和FIPER软件改编为O&G生产工程师的日常操作程序,并使其变得更有效率。

油井模型的校准是全面了解油井运行状况的重要组成部分。当试井与预测水力软件模型(例如PROSPER)的结果不匹配时,工程师必须决定是否需要调整储层特征(即降低井底压力)或油井模型本身是否需要调整(即表皮系数)。这种试井验证过程是自动化的主要候选方法。

图14: 试井验证自动化工作流程

通过使用Isight集成技术,哈里伯顿团队能够自动化许多简单但耗时的人工试井步骤。这一过程可分为4个基本步骤:

通过实时数据采集系统对油井阀门位置的连续监测,检测试井事件。向工程师发出警报,要求确认有效试井。

第二步。进行稳定性检查,以确保正确的测试数据质量。工程师可以接受或拒绝测试数据。

第三步。根据油井模型进行数据验证(即,案例中使用的PROSPER)。工程师可以接受或拒绝验证结果。

根据生产数据库中存储的测试数据生成试井验证报告。

通过使用Isight技术,哈里伯顿能够将验证试井所需的时间从一天缩短到15分钟。虽然上面的试井验证示例代表了用于演示目的的流程的简化视图,但在世界级、最先进的生产操作环境中实际实现此工作流类似于图19。

金属管道在施工、维修或意外情况下可能会产生缺陷。一个常见的例子是被铲斗或其他重型设备挖出。在局部缺陷处,应力可能会集中,导致塑性变形和材料损坏,可能导致管道最终失效。

达索系统SIMULIA的Lance Hill工程师分析如图20所示管道模型。在管道中引入了100mm长的模拟凿槽。生成二阶六面体单元的四分之一对称网格,施加内压力。施加端部力模拟实验封闭条件,此载荷随时间线性增加。一般来说,材料定义中包含损伤起始条件,必须与塑性模型结合使用。在这个分析中,我们使用Misses塑性应力。网格如图21所示。

将Abaqus/Standard结果与Oh等人收集的全尺寸实验爆破试验数据进行了比较。根据分析结果绘制了如图22两个量规的轴向和环向应变测量值。量规位于邻近凿槽的位置,圆周距离分别为24.9和54.9 mm。与实验数据进行了比较。

损伤起始输出变量DUCTCRT的等值线图如23所示。当此变量大于1.0时,损坏已开始。从等高线可以看出,结构中的临界单元位于对称面相交处的缺口根部。通过X-Y坐标绘制临界单元的起裂准则,可以更精确地确定破坏压力。在图24中,根据施加的内部压力绘制临界单元质心处的DUCTCRT,并在24.97 MPa的压力下超过阈值1.0。实验测定的爆破压力为24.68mpa。