随着工程和科技领域的不断发展,材料疲劳分析已经成为设计和制造过程中至关重要的一环。传统的疲劳测试方法通常昂贵、耗时且不够灵活,限制了工程师和研究人员在新材料开发和产品设计方面的创新。然而,近年来,仿真技术的快速发展已经为疲劳分析领域带来了革命性的变化,为工程师们提供了一种更为高效和精确的方式来理解材料的疲劳行为。

在本文中,我们将探讨创新的仿真技术是如何在材料疲劳分析中发挥关键作用的,以及它们如何重新定义了材料科学和工程领域的局面。

材料疲劳的挑战

材料疲劳是指在多次应力循环下,材料逐渐失效的现象,通常发生在实际使用中。这种现象可能导致零部件的破裂,甚至危及整个系统的安全性。因此,疲劳分析对于各种行业,包括航空航天、汽车、船舶、和基础设施建设等至关重要。然而,传统的实验方法存在着许多挑战,包括高昂的成本、时间消耗、资源限制和样品破坏性。这促使了对更高效解决方案的需求。

仿真技术的崭露头角

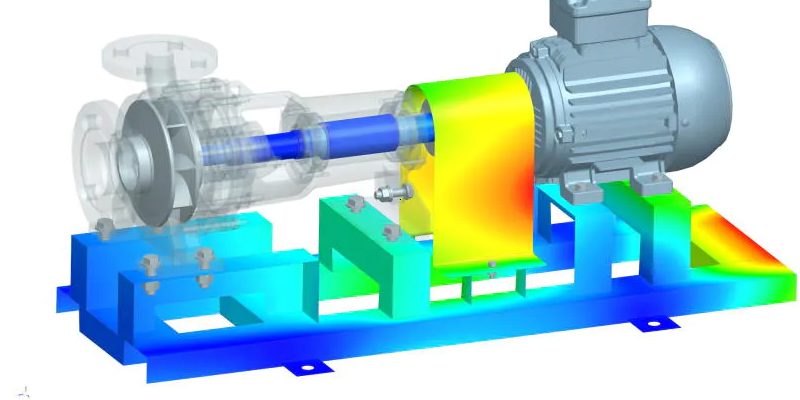

近年来,仿真技术已经成为解决材料疲劳分析挑战的关键工具。通过使用计算机模型和虚拟实验,工程师可以更快速、经济有效地预测材料的疲劳寿命和性能。这些仿真技术包括有限元分析、多体动力学仿真和计算流体力学,它们能够模拟不同环境下的应力和应变分布,以及材料如何响应不同载荷。

仿真技术的优势

仿真技术的优势在于其高度可控性和可重复性,同时不需要实际物理样品的制备和测试。这降低了成本,加快了研发周期,同时还减少了材料资源的浪费。此外,仿真技术可以模拟各种不同条件和应力情况,以更全面地理解材料的疲劳性能,包括高温、低温、湿度等因素。这有助于提前预测潜在的问题,改进设计,减少故障和事故的风险。

实际应用

仿真技术的应用已经在许多行业中得到广泛采用。例如,在航空工业中,它们用于评估飞机机体、引擎零部件和飞行控制系统的疲劳性能。在汽车制造中,工程师可以使用仿真来测试车辆部件在各种道路条件下的寿命。此外,能源行业也借助仿真技术来改进材料的疲劳性能,以应对恶劣的工作环境。

总结

仿真技术已经彻底改变了材料疲劳分析的方式,为工程师和研究人员提供了更为高效、经济有效和精确的工具。这一技术的不断发展和创新将继续推动材料科学和工程领域的前沿,为新材料开发和产品设计提供更多可能性。随着仿真技术的进一步成熟,我们可以期待更多令人兴奋的应用和发现,有望提高工程项目的可靠性和安全性,同时降低成本和资源消耗。