模具设计的好坏直接关系到生产效率和产品质量。在传统的模具设计中,往往依赖经验和试错方法,这不仅费时费力,还可能导致资源浪费。随着计算机技术的发展,有限元分析(FEA)逐渐成为模具设计的重要工具。ABAQUS作为一种强大的有限元分析软件,能够帮助工程师在设计阶段模拟模具的受力状态,提前发现潜在问题。

1. ABAQUS软件概述

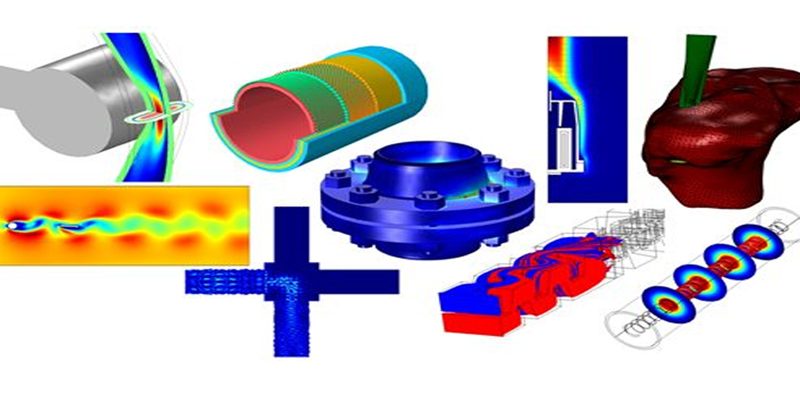

ABAQUS是一款功能强大的工程仿真软件,广泛应用于结构分析、流体分析和热分析等领域。其具有强大的非线性分析能力,能够处理复杂的材料模型和几何形状,为模具设计提供了重要的支持。

1.1 模具设计中的应用

在模具设计过程中,ABAQUS可以用于模拟模具在不同加工条件下的受力情况,包括温度、压力等对模具材料性能的影响。通过有限元分析,设计人员能够在虚拟环境中测试模具的性能,优化设计方案。

2. 模具设计与仿真流程

2.1 前期准备

在进行模具设计与仿真之前,需要进行以下准备工作:

1. 需求分析:明确模具的功能和性能要求。

2. 材料选择:根据加工要求选择合适的材料,并建立相应的材料模型。

3. 初步设计:进行模具的初步设计,并建立三维模型。

2.2 有限元分析

通过ABAQUS对模具进行有限元分析,主要包括以下步骤:

1. 模型创建:将初步设计的三维模型导入ABAQUS,进行网格划分。

2. 边界条件设置:根据实际加工情况设置边界条件和载荷。

3. 求解分析:进行静力学或动态分析,获取模具的应力、应变和变形情况。

2.3 结果评估与优化

分析结果后,评估模具的性能。通过调整设计参数,优化模具结构,减少应力集中和变形,提升模具的使用寿命和加工效率。

3. 案例研究

以某汽车零部件的模具设计为例,采用ABAQUS进行仿真分析。通过对模具受力情况的模拟,发现初步设计中存在严重的应力集中问题。经过调整模具的结构和材料参数后,重新进行仿真分析,结果显示应力分布得到显著改善,模具的使用寿命提高了20%。

基于ABAQUS的模具设计与仿真技术在高效加工中发挥着重要作用。通过虚拟仿真,设计人员能够提前识别和解决模具设计中的问题,从而优化生产流程,提高产品质量。未来,随着技术的不断进步,ABAQUS及其他仿真工具将在模具设计领域发挥更加重要的作用。