复杂零件的加工通常涉及多种工艺,如切削、铣削、焊接等。由于零件形状复杂,外部载荷和内部应力分布往往不均匀,可能导致加工变形、裂纹等问题。因此,优化应力分布是确保零件质量的关键。ABAQUS作为一款强大的有限元分析工具,可以模拟加工过程中的力学行为,为工艺改进提供数据支持。

应力分析的理论基础

应力分析是材料力学中的一个重要领域。应力可以分为正应力和剪应力,通常采用应力应变关系描述材料在外力作用下的行为。理解材料的屈服强度和疲劳极限对于加工过程中的应力控制至关重要。在ABAQUS中,通过建立有限元模型,可以获得应力分布的详细信息。

ABAQUS建模与分析流程

1. 几何建模:根据复杂零件的设计图纸,使用ABAQUS的建模工具创建三维模型。

2. 网格划分:采用适当的网格划分策略,确保在关键区域(如切削边缘、焊接接头)使用更细的网格以提高计算精度。

3. 材料属性定义:输入材料的力学性能参数,包括弹性模量、屈服强度等。

4. 边界条件与载荷施加:设置工件的固定边界条件和加工过程中施加的外部载荷。

5. 求解分析:运行有限元分析,获取应力分布、变形情况等数据。

应力分布分析结果

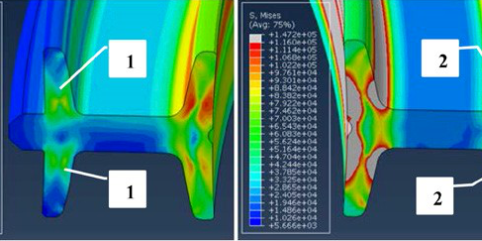

通过ABAQUS的仿真,得到了加工过程中各部位的应力分布图。结果显示:

– 高应力区域:某些特定区域(如刀具接触点)应力集中显著,可能导致材料疲劳或损坏。

– 应力均匀性:部分设计优化后,整体应力分布趋于均匀,降低了变形风险。

改进方法

基于应力分析的结果,提出以下改进方法:

1. 优化刀具路径:调整刀具进给速度和切削深度,减少高应力集中区域的负荷。

2. 材料选择:根据应力分布,考虑使用更高强度或韧性的材料,提升零件的整体性能。

3. 改进工艺参数:通过实验和仿真结合的方法,优化加工参数(如切削速度、冷却液使用),降低热影响。

实际应用案例

在某航空部件的加工中,利用ABAQUS进行应力分析后发现焊接接头处存在较高的应力集中。经过工艺参数调整和焊接方法改进后,零件的质量显著提升,合格率提高了15%。

通过ABAQUS对复杂零件加工过程中应力分布的分析,能够有效识别潜在的质量问题,并提出相应的改进措施。未来,结合机器学习与数据分析技术,有望进一步提升应力分析的智能化水平,实现更高效的加工优化。