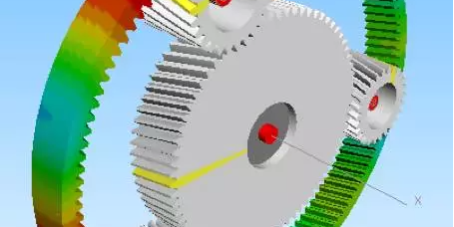

在现代制造业中,复杂几何体的加工过程涉及到热效应的显著影响。热影响不仅会导致材料的变形、残余应力的产生,还可能影响最终产品的性能。ABAQUS作为一款强大的有限元分析软件,能够有效模拟加工过程中的热传导和应力分析。本文将探讨如何利用ABAQUS进行复杂几何体加工中的热影响分析,并提出相应的解决方案。

1. 热影响分析的重要性

在加工过程中,尤其是焊接、切削和铣削等工艺中,局部温度的升高会导致材料的物理性质发生变化,例如硬度和韧性。热影响区(HAZ)往往是材料性能的薄弱环节。因此,准确预测热影响区域的温度分布和应力状态,对于优化加工工艺、提升产品质量具有重要意义。

2. ABAQUS的应用

2.1 模型建立

使用ABAQUS进行热影响分析时,首先需要建立复杂几何体的有限元模型。通常包括以下几个步骤:

1. 几何建模:使用ABAQUS/CAE或导入CAD模型,确保几何体的细节准确无误。

2. 网格划分:根据几何体的复杂程度,选择合适的网格类型(如四面体或六面体网格),确保网格的质量和计算的效率。

3. 材料属性定义:为材料指定温度依赖的物理属性,包括热导率、比热容、屈服强度等。

2.2 热分析步骤

在ABAQUS中进行热影响分析时,主要包括以下步骤:

1. 热传导分析:通过静态热分析模块,计算不同时间节点下的温度场分布。

2. 耦合分析:根据热传导分析的结果,进行结构分析,计算材料在热影响下的应力和变形。

3. 后处理:使用ABAQUS提供的可视化工具,分析热场分布和应力场,识别潜在的失效区域。

3. 热影响分析的解决方案

3.1 优化加工参数

通过对热影响区域的分析,发现影响温度场的主要因素,例如切削速度、进给量和工具材料等。根据分析结果,优化这些参数,以减小热影响区域的大小,降低残余应力。

3.2 应用热管理技术

在加工过程中,可以引入冷却介质或热管理系统,减少热量的积聚。例如,使用液体冷却或气体冷却,改善工件的温度分布,降低热影响的程度。

3.3 选择合适的材料

材料的热导率和热膨胀系数对热影响区有重要影响。选择具有优良热导性和低热膨胀系数的材料,可以有效降低加工过程中产生的热应力。

通过ABAQUS进行复杂几何体加工中的热影响分析,可以深入理解加工过程中热效应对材料性能的影响。结合实际应用,优化加工参数和热管理技术,选择适当的材料,能够有效减小热影响区域,提高产品质量。随着计算机技术的进步,有限元分析将在制造业中发挥越来越重要的作用,为高性能产品的开发提供强有力的支持。