铸造工艺在金属加工中占据重要地位,铸件的质量影响着整体产品的性能。传统的铸造工艺常常面临各种缺陷,导致生产效率低下和资源浪费。借助数值模拟技术,可以有效分析铸造过程中的热流场和金属流动特征,从而为工艺优化提供理论依据。ABAQUS作为一种强大的有限元分析软件,能够进行复杂的物理过程模拟,为铸造工艺的改进提供了新思路。

1. 铸造工艺分析

1.1 铸造过程概述

本文所研究的铸件为某铝合金零件,铸造方法为砂型铸造。铸造过程包括熔化、浇注、冷却及固化。根据实际工艺,确定了铸造模型及边界条件。

1.2 常见缺陷分析

铸造过程中,常见的缺陷主要包括:

– 气孔:由于气体未能及时排出,形成小孔。

– 夹杂物:熔炼过程中金属与杂质混合,导致材料性能下降。

– 收缩孔:铸件冷却时金属收缩,造成内部缺陷。

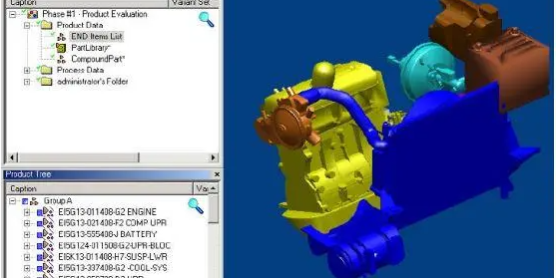

2. ABAQUS模拟过程

2.1 模型建立

在ABAQUS中建立铸造模型,设置材料属性(如铝合金的物理和热力学参数)、浇注系统及冷却条件。根据铸造过程的不同阶段,定义合适的加载和边界条件。

2.2 网格划分

对模型进行合理的网格划分,以保证计算精度。使用自适应网格技术,在可能出现缺陷的区域进行细化。

2.3 模拟过程

通过ABAQUS进行铸造过程的动态模拟,观察熔体的流动、温度场的变化以及应力场的分布。利用结果分析气孔、夹杂物和收缩孔的产生机制。

3. 优化措施

3.1 改善浇注系统设计

根据模拟结果,优化浇注系统的设计,确保熔体顺畅流动,减少气体的滞留。

3.2 调整冷却速率

通过优化冷却方式(如采用定向冷却),控制铸件的冷却速率,减小收缩孔的产生。

3.3 材料改进

选择合适的合金成分和添加剂,以降低夹杂物的产生几率,提高铸件的综合性能。

4. 实验验证

对优化后的铸造工艺进行实验验证,比较优化前后的铸件质量。通过金相分析和力学性能测试,验证模拟结果的准确性和优化措施的有效性。

通过应用ABAQUS进行铸造工艺的模拟与优化,能够有效识别并解决铸造过程中存在的缺陷,提高铸件质量。该研究为铸造工艺的改进提供了有效的方法和工具,有助于推动铸造行业的技术进步和产品质量提升。