随着科技的不断进步和工业需求的多样化,新材料的研发与应用成为了现代工业的重要发展方向。材料的特性直接影响到产品的性能、寿命和成本,因此,深入研究材料特性并通过有效的分析手段进行验证,是推动新材料在工业领域广泛应用的关键。有限元分析(Finite Element Analysis, FEA)作为一种强大的数值模拟工具,为材料特性研究提供了重要支持。

有限元分析(FEA)概述

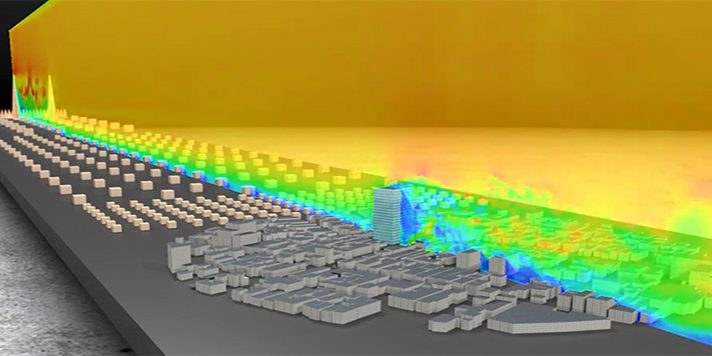

有限元分析是一种基于数值计算的模拟技术,通过将复杂结构划分为多个有限的小单元,利用数学模型对其进行求解。FEA可以有效分析结构在不同载荷和环境条件下的表现,广泛应用于工程设计、材料研究和力学分析等领域。其优势在于能够处理复杂的几何形状和多种物理场相互作用,从而为新材料的特性研究提供了可靠的模拟平台。

材料特性研究的重要性

新材料通常具有独特的物理和化学特性,如高强度、轻质、耐腐蚀等,这使得它们在航空航天、汽车、电子和建筑等领域具有广泛的应用潜力。然而,新材料的性能往往难以通过实验直接获得,因此,利用有限元分析软件进行材料特性研究显得尤为重要。通过FEA,研究人员可以:

1. 预测材料的力学性能:如抗拉强度、屈服强度和疲劳寿命等。

2. 分析材料在不同环境条件下的行为:例如温度、湿度和化学腐蚀对材料性能的影响。

3. 优化材料设计:通过模拟不同的材料组合和结构形式,找到最佳的材料配方和结构设计。

基于FEA的材料特性研究流程

1. 材料模型建立

在进行有限元分析之前,首先需要建立材料模型。这包括选择合适的材料模型(如线性弹性、非线性弹性、塑性等),并定义材料的物理属性,如弹性模量、泊松比、密度等。

2. 模型划分与网格生成

根据材料的几何特征,将模型划分为有限单元。合理的网格划分能够提高计算精度和效率。通常,对于复杂结构,使用自适应网格技术能够有效优化计算过程。

3. 边界条件与载荷施加

在模型中设置边界条件和施加载荷,以模拟实际工况。这些条件对于准确评估材料性能至关重要。

4. 结果分析与验证

通过有限元软件进行数值求解后,分析结果,包括应力分布、变形情况和失效模式等。将仿真结果与实验数据进行对比,验证模型的准确性。

5. 优化与应用

基于分析结果,进行材料的优化设计。例如,可以通过调整成分、改善生产工艺等方式提升材料性能。同时,评估材料在特定工业应用中的适用性,推动新材料的实际应用。

案例研究

新型复合材料的特性研究

以某种新型复合材料为例,通过有限元分析软件对其力学性能进行研究。首先建立材料的几何模型,定义其弹性模量和泊松比。采用ABAQUS进行网格划分与求解,模拟其在拉伸和压缩条件下的表现。结果显示,该复合材料在高载荷下具有优异的抗拉强度和较低的变形率。实验验证表明,仿真结果与实际测试数据高度一致,证明了该材料在航空航天领域的应用潜力。

结论

基于有限元分析软件的材料特性研究为新材料的研发和应用提供了强有力的工具。通过深入理解材料性能及其在不同工况下的表现,工程师可以更好地进行材料选择与优化,推动新材料在工业领域的广泛应用。未来,随着FEA技术的不断发展和新材料的持续创新,这一研究领域将为各行各业带来更多的机遇和挑战。