1.引言

船舶结构设计需同时满足强度、刚度、振动抑制等多学科性能要求。传统设计方法依赖经验迭代,效率低且难以平衡多目标冲突。基于有限元仿真(如ABAQUS)与多学科优化平台(如Isight)的协同设计方法,可实现参数化建模、自动化优化与性能权衡,显著提升船舶结构设计的可靠性和经济性。

2.核心工具与协同框架

2.1ABAQUS在船舶结构分析中的应用

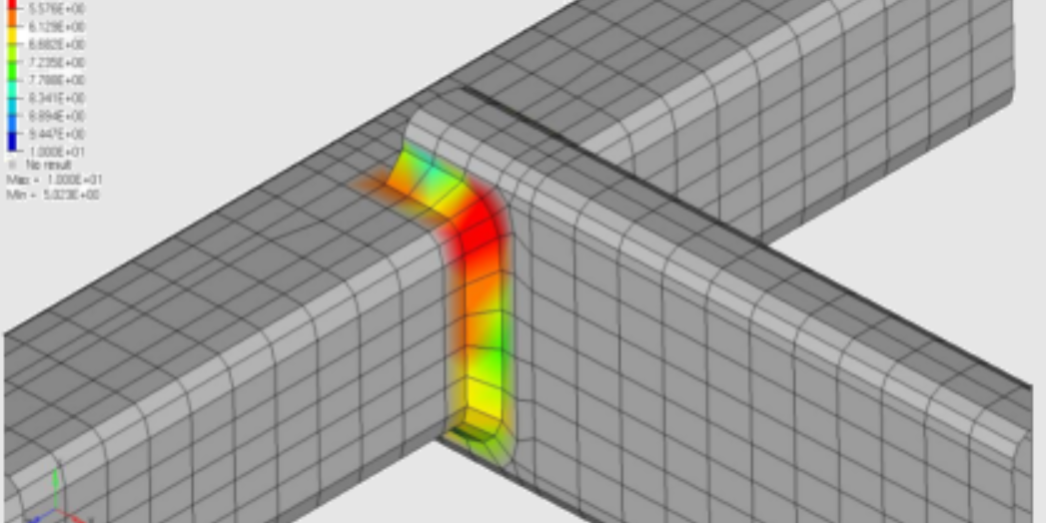

-功能优势:支持复杂结构非线性分析(如接触、屈曲)、动态响应(振动、冲击)及流固耦合(波浪载荷)。

-典型场景:船体梁强度校核、舱段局部应力分析、推进系统振动模态预测。

2.2Isight多学科优化平台

-集成能力:无缝集成ABAQUS、MATLAB等工具,支持DOE(实验设计)、近似模型(响应面、Kriging)及智能优化算法(NSGA-II、PSO)。

-流程自动化:通过参数驱动实现仿真-优化闭环,减少人工干预。

2.3协同设计框架

构建“参数化建模→多学科仿真→优化迭代→结果验证”的闭环流程:

1.参数化建模:定义船体几何、材料属性、载荷边界条件为设计变量。

2.学科耦合:强度分析(静力学/疲劳)与振动分析(模态/谐响应)并行执行。

3.优化引擎:利用Isight调用ABAQUS求解器,驱动多目标优化。

4.结果验证:通过敏感性分析验证优化鲁棒性。

3.船舶结构强度与振动协同优化策略

3.1优化目标与约束条件

-强度目标:最小化最大应力、变形,满足屈服/疲劳安全系数。

-振动目标:避开共振频率(如主机激励频率±15%)、降低振动幅值。

-约束条件:结构重量、制造成本、工艺可行性。

3.2多学科优化方法

-分层优化:先全局优化(如船体主尺度),后局部优化(如舱壁加强筋布局)。

-多目标权衡:采用Pareto前沿分析,平衡强度与减振性能。

-近似模型加速:通过Kriging代理模型减少计算耗时。

3.3典型案例

-优化对象:某散货船货舱区结构。

-设计变量:甲板厚度、纵骨间距、舱壁开孔尺寸。

-优化结果:结构重量降低12%,一阶固有频率提升18%,避开主机激励频段。

4.关键技术与挑战

4.1技术难点

-学科耦合冲突:加强结构强度可能增加质量,导致固有频率下降。

-计算效率:大规模模型优化需结合并行计算与模型降阶技术。

-不确定性分析:考虑材料波动、载荷随机性对鲁棒性的影响。

4.2解决方案

-自适应采样:在Isight中动态调整DOE样本点,提升代理模型精度。

-混合优化算法:结合梯度法(局部寻优)与遗传算法(全局探索)。

-六西格玛设计:引入蒙特卡洛模拟评估设计容差。

5.应用前景与展望

-数字化孪生:结合实时传感数据更新仿真模型,实现动态优化。

-AI增强:利用深度学习预测设计变量与性能的非线性关系。

-绿色船舶:优化目标扩展至能效(如轻量化减阻)与环保指标。

6.结论

ABAQUS与Isight的协同方案为船舶多学科设计提供了高效工具,通过自动化迭代与智能权衡,显著提升结构性能。未来结合大数据与AI技术,将进一步推动船舶设计向智能化、高精度方向发展。

注:实际应用需根据具体船型、载荷工况调整参数与优化策略,建议结合试验数据验证仿真模型可靠性。