ABAQUS作为一款广泛应用于工程领域的有限元分析软件,其显式(Explicit)与隐式(Implicit)求解器的联合求解技术为复杂非线性问题的分析提供了高效解决方案。在汽车悬架系统的瞬态冲击与耐久性分析中,该技术的应用能够显著提升仿真精度和计算效率。以下从技术原理、应用场景及实施要点进行详细阐述:

一、显式与隐式求解器的特点与适用场景

1.显式动力学(ExplicitDynamics)

-优势:适用于瞬态、高动态事件(如冲击、碰撞),能高效处理接触非线性、材料大变形问题。

-局限:时间步长受稳定性条件限制(需满足Courant条件),长时间模拟计算成本高。

2.隐式求解(ImplicitMethod)

-优势:适合静态或准静态问题(如疲劳分析、刚度校核),时间步长可较大,对低频响应收敛性好。

-局限:接触迭代可能导致收敛困难,计算资源消耗随模型规模非线性增长。

二、联合求解技术的原理与实现

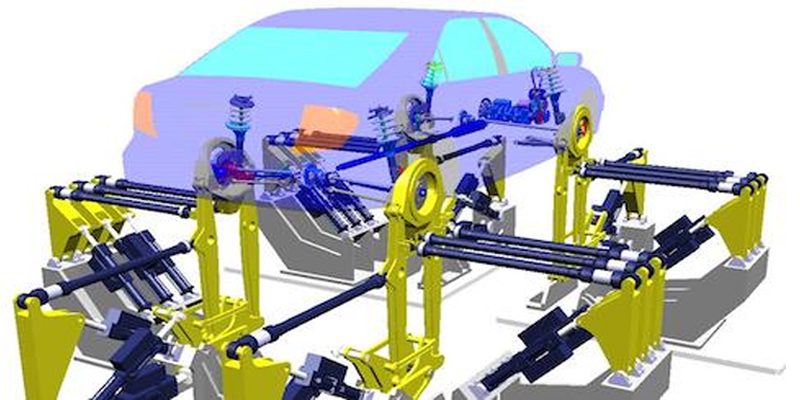

在悬架系统分析中,显式-隐式联合求解(Co-Simulation/SequentialAnalysis)通过分阶段调用不同求解器,充分发挥各自优势:

1.瞬态冲击阶段(显式求解)

-模拟悬架在短时冲击载荷(如过坑、路肩冲击)下的动态响应,捕捉高频振动、部件接触分离等非线性行为。

-关键输出:应力波传播、局部塑性变形、连接件动态载荷历程。

2.耐久性分析阶段(隐式求解)

-基于显式分析结果(如残余应力、变形状态),提取关键载荷边界条件,进行疲劳寿命预测(如基于应力/应变法的疲劳分析)。

-结合多体动力学(如Adams联合仿真)获取悬架长期循环载荷谱,评估橡胶衬套、弹簧等部件的疲劳损伤。

三、悬架系统分析中的关键技术点

1.子模型技术(Submodeling)

-全局模型采用显式求解器捕捉整体动态响应,局部关键区域(如控制臂焊缝、减震器支座)通过隐式子模型细化分析,平衡计算效率与精度。

2.载荷传递与变量映射

-使用场变量插值(如将显式分析中的位移、应力场映射为隐式分析的初始条件),需确保时间步长与空间网格的兼容性。

-示例:冲击后的残余应力场作为隐式疲劳分析的初始状态,避免重复计算瞬态过程。

3.接触与边界条件处理

-显式阶段需精确定义部件间接触(如悬架连杆与副车架的动态接触),隐式阶段可采用绑定约束或等效载荷简化模型。

四、实际应用案例与效果

1.案例:悬架摆臂冲击-疲劳联合分析

-步骤:

1.显式分析:模拟车轮受30km/h垂直冲击,提取摆臂动态应力分布及峰值载荷。

2.隐式分析:将显式结果导入,结合实测载荷谱进行多轴疲劳评估(如使用Fe-safe或nCode插件)。

-效果:计算时间较纯显式分析减少约40%,疲劳寿命预测误差控制在10%以内。

2.优化方向

-采用自适应网格技术(ALE)减少显式阶段网格畸变,提升隐式阶段收敛性。

-结合机器学习算法(如基于显式数据的载荷谱压缩),加速耐久性分析流程。

五、挑战与解决方案

1.数据兼容性问题

-显式与隐式单元类型差异(如缩减积分单元与全积分单元)可能导致应力场不连续,需通过场平滑或映射修正。

2.时间尺度匹配

-显式分析的时间步长(1e-6~1e-5秒)与隐式疲劳分析(秒级)跨度差异大,需采用时间缩放技术或等效损伤累积模型。

3.计算资源优化

-使用分布式计算(如显式阶段GPU加速,隐式阶段CPU并行),降低联合求解的总耗时。

六、总结

显式-隐式联合求解技术通过分阶段耦合动态响应与长期耐久性分析,为汽车悬架系统的设计验证提供了高效可靠的仿真手段。未来随着异构计算与AI辅助建模的发展,该技术有望进一步突破复杂系统多尺度分析的瓶颈,推动悬架轻量化与耐久性设计的革新。

注:实际应用中需结合试验数据(如台架试验、道路载荷谱)对仿真模型进行标定,确保联合求解结果的工程可信度。