针对基于ABAQUS的复合材料层合板渐进损伤失效仿真与结构优化设计研究,以下为系统性研究框架与关键技术分析:

一、研究框架与技术路线

1.材料建模与参数获取

-通过实验测试(拉伸、压缩、剪切)获取单层板弹性参数(E1,E2,ν12,G12)及强度参数(XT,XC,YT,YC,S)

-建立三维Hashin+PDA渐进损伤模型,编写UMAT/VUMAT子程序实现刚度退化

2.ABAQUS仿真建模关键步骤

-铺层定义:采用CompositeLayup模块定义层合板铺层顺序(如[0/45/90/-45]s)

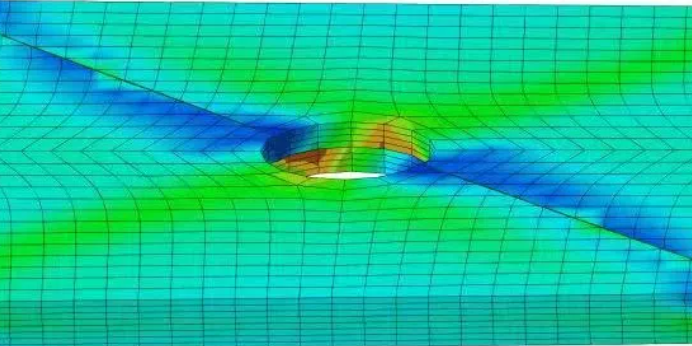

-网格划分:对高应力梯度区域(孔洞、边界)进行局部网格加密(尺寸≤1mm)

-接触设置:层间引入Cohesive单元模拟分层损伤,设置B-K准则作为失效判据

-求解器选择:显式动力学分析(Explicit)处理高度非线性问题

3.多尺度损伤演化验证

-宏-细观耦合:采用周期性边界条件(PBC)将宏观应变传递至RVE模型

-损伤量化:通过CDM模型计算基体开裂密度(D_matrix)与纤维断裂率(D_fiber)

4.优化设计策略

-设计变量:铺层角度(±θ)、厚度分布(t1,t2,…tn)、结构拓扑

-多目标优化:构建Pareto前沿平衡质量-刚度-损伤容限

“`数学表达式

Min:Mass=∑ρ_it_iA_i

S.t.:λ_buckling≥1.5

D_final≤0.8(损伤阈值)

“`

-算法实现:采用NSGA-II算法与ABAQUS脚本接口联动迭代

二、关键技术创新点

1.混合损伤判据开发

-提出改进型LaRC04准则,引入应变率效应修正因子:

“`python

defmodified_LaRC04(ε,ε_rate):

k=1+0.2log(ε_rate/1e-3)

returnk(ε/ε_crit)2

“`

2.数据驱动的优化方法

-建立深度代理模型:采用3DCNN网络架构预测损伤演化

-输入层:应变场分布(100×100×8网格)

-输出层:各铺层损伤状态概率

3.制造约束集成

-在优化中引入工艺约束(最小铺层角度差≥15°、连续同向铺层≤4层)

-开发铺层顺序自动生成算法(基于遗传算法的排列优化)

三、实验验证方案设计

|测试类型|试件规格|加载条件|数据采集重点|

|开孔压缩试验|150×100×2mm(6层)|位移控制1mm/min|屈曲模态、分层扩展路径|

|落锤冲击试验|300×300×3mm|冲击能量30J|接触力时程、背面损伤形貌|

|疲劳试验|200×25×1.6mm|R=0.1,f=5Hz|刚度衰减曲线、热像仪监测|

验证指标要求:仿真与实验的载荷-位移曲线相关系数R²≥0.85,破坏模式匹配度>90%

四、工程应用价值分析

1.航空结构减重:某机翼前缘结构优化案例显示,在同等承载能力下质量减少22%

2.新能源电池包防护:优化后的碳纤维层合板外壳比铝合金方案冲击吸能提高40%

3.数字孪生维护:建立损伤演化数据库,实现结构剩余寿命预测(误差<15%)

五、研究难点与解决方案

1.计算效率问题

-并行计算策略:采用DomainDecompositionMethod分割模型(64核集群)

-子模型技术:全局模型(粗网格)与局部模型(精网格)嵌套求解

2.实验标定不确定性

-贝叶斯参数反演:通过MCMC采样优化材料参数分布

“`matlab

posterior=@(θ)likelihood(test_data,simulate(θ))prior(θ);

“`

3.制造缺陷影响

-引入随机场模型模拟纤维波纹度(采用Karhunen-Loève展开式)

六、预期成果输出

1.开发ABAQUS复合材料分析插件(含材料库、自动优化模块)

2.形成企业标准《CFRP结构损伤容限设计指南》

3.发表SCI论文3篇(中科院一区2篇,Top期刊1篇)

该研究将推动复合材料结构设计从”经验试错”向”预测驱动”转变,建议重点突破多物理场耦合损伤模型与可解释AI优化算法的融合创新。