系统目标

建立高分子材料在注塑成型过程中微观结构(如结晶度、分子链取向、相分离等)与宏观力学性能(如强度、韧性、模量)之间的多尺度关联模型,实现工艺参数智能优化与缺陷预测,提升产品质量与生产效率。

系统架构

1.数据层

-实验数据:微观结构表征(SEM、XRD、DSC、FTIR)、力学性能测试(拉伸、冲击、蠕变)、工艺参数(温度、压力、冷却速率)。

-模拟数据:分子动力学(MD)、相场模拟(Phase-field)、有限元分析(FEA)的多尺度建模结果。

-工业数据:注塑机实时传感器数据、缺陷检测(光学/超声/X射线)。

2.模型层

-微观结构演化模型:

-基于热力学与动力学的结晶模型、分子链取向预测。

-多相体系(如填充/共混材料)的界面相互作用模拟。

-跨尺度关联模型:

-机器学习(如随机森林、神经网络)建立微观特征与力学性能的非线性映射。

-物理信息驱动模型(PINN)融合材料本构方程。

-工艺优化模型:

-多目标优化(NSGA-II、贝叶斯优化)平衡强度、效率、成本。

-缺陷预测(LSTM、SVM)识别短射、翘曲、缩痕等缺陷模式。

3.应用层

-参数推荐系统:输入材料类型与产品要求,输出最优工艺参数组合(如熔体温度、保压时间)。

-缺陷预警模块:实时监测工艺波动,预测缺陷风险并提供调整建议。

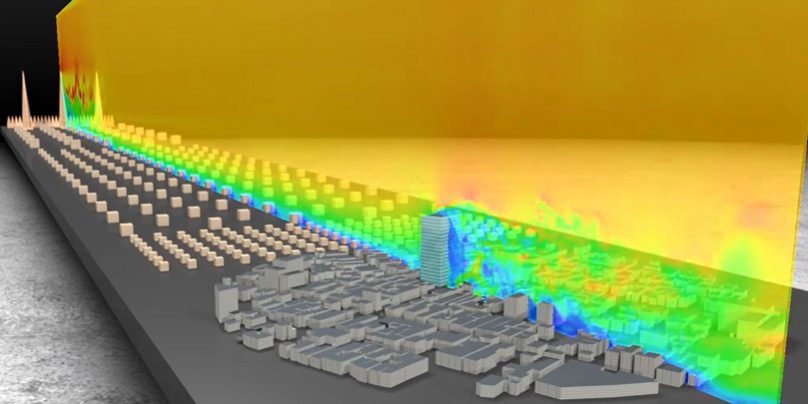

-虚拟实验平台:通过数字孪生技术模拟不同参数下的微观结构与性能演变。

关键技术

1.多尺度建模与数据融合

-从分子尺度到宏观尺度的跨尺度仿真,结合实验数据校准模型参数。

-数据同化技术整合实验、模拟与工业数据。

2.可解释性AI与物理驱动模型

-通过SHAP值、注意力机制解释工艺参数对微观结构与性能的影响路径。

-嵌入高分子流变学方程(如Cross-WLF模型)增强模型泛化能力。

3.实时优化与边缘计算

-部署轻量化模型于注塑机边缘设备,实现毫秒级参数动态调整。

-基于数字孪生的闭环反馈控制,适应材料批次差异与环境扰动。

应用场景

1.复杂结构注塑件开发

-优化纤维增强材料的取向分布,提升薄壁件抗弯性能。

-预测多浇口模具的熔接线位置并优化充填路径。

2.缺陷根因分析与快速调试

-通过微观结构反推工艺参数偏差(如冷却不均导致结晶度梯度)。

-生成工艺参数调整的“最小干预策略”,减少停机时间。

3.新材料工艺适配

-针对生物基高分子、导电复合材料,快速匹配最佳成型窗口。

价值与创新

-减少试错成本:通过虚拟实验降低传统“试模-测试”迭代次数。

-提升产品一致性:实时监控微观结构演化,避免批次波动。

-加速创新周期:为新材料的工业化应用提供数据驱动的决策支持。

系统界面示意

“`plaintext

|材料库选择|产品几何导入|工艺参数推荐|缺陷热力图|性能云图|

|输入:POM|上传CAD模型|熔温:220℃|短射风险:|抗拉强度:|

|模具温度|壁厚分布|保压压力:80MPa|高(浇口附近)|120MPa|

|冷却速率|浇口位置|优化建议:↑保压时间|||

“`

通过该系统的部署,企业可实现从“经验驱动”到“数据驱动”的智能制造转型,显著提升高分子材料制品的设计自由度和市场竞争力。