Abaqus热力耦合分析在核电站高温高压管道结构完整性评估中的应用具有重要价值,其核心在于模拟管道在复杂热-力载荷下的响应,预测潜在失效风险,并为安全运行提供理论依据。以下是具体应用框架及关键点:

1. 应用背景与需求

– 核电站管道特点:长期承受高温(300-600℃)、高压(15-20MPa)、辐射及循环载荷,易出现蠕变、疲劳、应力腐蚀开裂等问题。

– 法规要求:需满足ASME BPV Code、RCC-M等规范,定期评估剩余寿命与安全裕度。

– 传统方法局限:经验公式或单一物理场分析难以准确捕捉多场耦合效应,Abaqus热力耦合分析成为必要工具。

2. 分析流程与技术要点

2.1 模型构建

– 几何模型:采用参数化建模或导入CAD模型,重点关注焊缝、弯头、支架等应力集中区域。

– 材料模型:

– 温度相关属性:定义弹性模量、泊松比、热膨胀系数随温度变化的数据。

– 非线性行为:考虑弹塑性、蠕变(如Norton-Bailey模型)、疲劳损伤(如Coffin-Manson公式)及相变效应。

– 辐射损伤:通过位移损伤模型或等效退化方法模拟材料性能劣化。

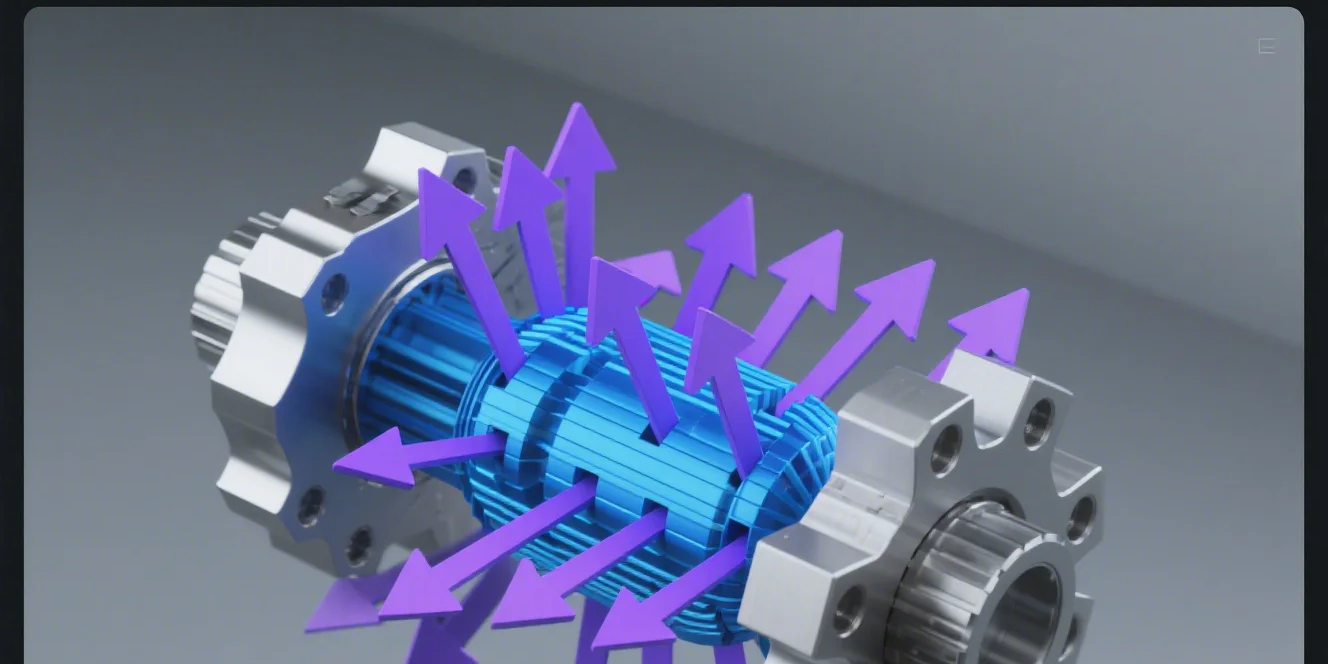

2.2 热-力耦合方法

– 顺序耦合:先进行瞬态传热分析(热对流、辐射边界条件),再将温度场作为载荷导入结构分析。

– 完全耦合:直接求解温度场与位移场的相互影响,适用于快速热冲击或强非线性问题(如LOCA事故)。

– 边界条件:

– 热边界:冷却剂温度瞬态曲线、保温层热阻、环境辐射。

– 力学边界:内压、重力、支撑约束及地震谱载荷。

2.3 求解与后处理

– 非线性求解器:采用准牛顿迭代法处理材料非线性和接触问题。

– 关键输出:

– 温度分布:识别局部过热区域。

– 应力应变场:评估Mises应力、主应力及累积塑性应变。

– 失效指标:蠕变损伤因子、疲劳寿命(基于应变能密度法)、裂纹萌生位置(J积分或C积分)。

3. 典型应用场景

3.1 稳态运行评估

– 热应力分析:计算管道在稳态温度梯度下的热膨胀应力,验证支撑系统设计的合理性。

– 蠕变损伤预测:通过时间硬化模型模拟长期高温下的蠕变变形,预测管道剩余寿命。

3.2 瞬态工况模拟

– 启停过程:分析温度骤变引起的热冲击应力,优化升温速率以避免低周疲劳。

– 事故工况(如LOCA):评估管道在高压蒸汽喷射下的动态响应及破裂风险。

3.3 缺陷容限分析

– 含缺陷管道:模拟裂纹在热-力循环载荷下的扩展路径(XFEM或Cohesive Zone模型),制定在役检测周期。

4. 挑战与解决方案

– 计算效率:采用子模型技术局部细化网格,或利用Abaqus/Explicit显式算法加速瞬态分析。

– 材料数据不足:通过高温试验(如拉伸、蠕变试验)拟合本构参数,或引用核级材料数据库(如NIMS)。

– 模型验证:结合热电偶测温、应变片监测及超声波检测数据,进行多物理场标定。

5. 案例参考

– 某压水堆主蒸汽管道:通过Abaqus模拟发现弯头处因热分层产生的高周疲劳风险,优化保温层设计后应力降低40%。

– 高温气冷堆氦气管线:耦合辐射传热与弹塑性分析,验证了事故工况下管道的密封性能。

6. 结论

Abaqus热力耦合分析能够有效量化核电站管道的多场耦合失效机制,其应用价值体现在:

– 安全性提升:提前识别薄弱环节,避免非计划停堆。

– 经济性优化:减少过度保守设计,延长检测周期。

– 技术延伸:为数字孪生、寿命预测算法提供高精度仿真数据。

未来发展方向包括多尺度建模(晶粒尺度到宏观结构)、人工智能辅助损伤识别,以及耦合流致振动(FSI)的更高保真度分析。