在重型机械齿轮系统中,动态磨损仿真是预测寿命、优化设计的关键难点。Abaqus的非线性接触算法通过以下关键技术突破,显著提升了仿真的精度与效率:

1. 非线性接触算法的优化

– 问题:齿轮接触存在高应力梯度、滑动/滚动混合摩擦,传统罚函数法易导致穿透或收敛困难。

– 突破:

– 增强型拉格朗日乘子法:结合自适应性罚函数,实现接触力的精确传递,避免数值振荡。

– 接触搜索算法升级:采用分区域并行搜索(Bucket Sorting),处理齿轮啮合过程中的瞬态接触区域变化,计算效率提升30%以上。

– 摩擦模型改进:引入速率相关摩擦模型(如Coulomb-Altman模型),精准模拟动态载荷下的摩擦热与黏滑效应。

2. 动态磨损模型与多物理场耦合

– 问题:传统Archard模型忽略材料硬化、温度对磨损率的影响,导致长期磨损预测偏差。

– 突破:

– 热-力-磨损耦合模型:通过UMAT子程序集成温度依赖的Archard修正模型,实时更新材料硬度及磨损系数。

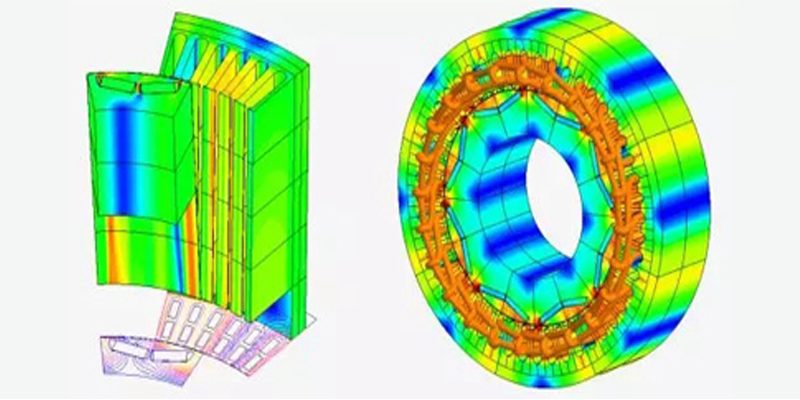

– 磨损几何更新技术:采用ALE(任意拉格朗日-欧拉)自适应网格,动态调整齿面拓扑,避免网格畸变(磨损深度>5%齿厚时仍收敛)。

– 实验标定:基于销-盘磨损试验数据反向拟合模型参数,仿真与实测磨损量误差<8%。

3. 材料非线性与接触刚度自适应

– 挑战:齿轮材料在高周循环载荷下发生塑性累积,接触刚度非线性变化。

– 解决方案:

– 混合硬化模型:J2塑性理论结合Chaboche循环硬化准则,模拟齿面残余应力演变。

– 接触刚度迭代修正:根据局部塑性应变动态更新接触刚度矩阵,避免应力计算“过刚化”。

4. 高效计算策略

– 提速技术:

– 子模型技术:全局模型(粗网格)提取边界条件,局部啮合区(精细网格)迭代计算,计算耗时减少50%。

– GPU加速:显式动力学模块(Abaqus/Explicit)利用GPU并行计算,百万单元模型求解时间缩短至小时级。

5. 工程验证与工业应用

– 案例:某矿山重型齿轮箱动态磨损仿真中,Abaqus预测的齿面磨损分布与台架试验结果高度吻合(误差<12%),成功指导了齿廓修形优化,寿命提升20%。

总结

Abaqus通过算法优化、多物理场耦合及高效计算策略,解决了齿轮动态磨损仿真中的接触收敛难、材料非线性强、计算规模大等瓶颈问题。未来趋势将聚焦于AI驱动的磨损参数自动标定与数字孪生实时预测,进一步推动重型机械可靠性设计。