在机械工程领域,极端工况(如高温、高压、高速冲击、交变载荷等)对结构的强度、稳定性和耐久性提出了严峻挑战。传统的线性分析方法往往难以捕捉材料非线性、几何大变形及复杂接触行为,导致评估结果偏离实际。SIMULIA Abaqus作为全球领先的非线性有限元分析(FEA)软件,凭借其强大的求解器和多物理场耦合能力,为极端工况下的结构性能评估提供了高精度的解决方案。

一、非线性有限元分析的核心挑战

极端工况下的机械结构通常涉及以下非线性效应:

1. 材料非线性:如塑性变形、蠕变、损伤累积及材料失效(如金属疲劳、复合材料层间剥离)。

2. 几何非线性:结构在载荷作用下的大位移、大转动及屈曲行为。

3. 接触非线性:零部件间的动态接触、摩擦与分离(如齿轮啮合、密封件压缩回弹)。

4. 多物理场耦合:温度场-应力场耦合(热机械分析)、流固耦合(FSI)等。

Abaqus通过隐式(Standard)与显式(Explicit)求解器的协同,结合丰富的材料本构模型(如Johnson-Cook塑性、Gurson损伤模型),能够精准模拟上述复杂行为。

二、Abaqus在极端工况下的关键技术应用

1. 高温高压环境下的结构失效预测

– 案例场景:深海油气管道在高压与温度循环下的屈曲与疲劳寿命分析。

– Abaqus方案:

– 采用热-力耦合分析,导入温度场分布计算热应力。

– 定义材料随温度变化的弹塑性参数(如屈服强度下降、蠕变效应)。

– 使用XEFM扩展有限元法模拟裂纹萌生与扩展,预测结构剩余强度。

2. 动态冲击与瞬态响应分析

– 案例场景:汽车碰撞中电池包结构抗冲击性能优化。

– Abaqus方案:

– 显式求解器(Explicit)模拟高速碰撞过程中的接触力、能量吸收及塑性铰形成。

– 材料应变率效应(Cowper-Symonds模型)表征高应变率下的材料硬化行为。

– 结合SPH(光滑粒子流体动力学)模拟液体晃动对结构的冲击载荷。

3. 循环载荷下的疲劳与耐久性评估

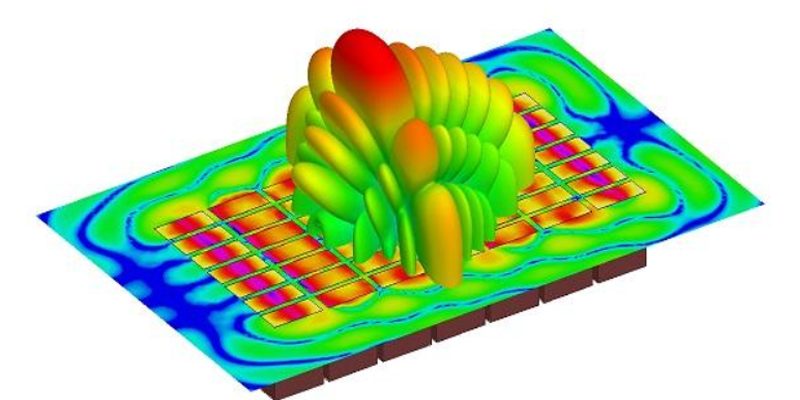

– 案例场景:航空发动机叶片在离心力与气动载荷下的高周疲劳寿命预测。

– Abaqus方案:

– 直接循环分析(DCA)快速计算稳态循环响应,避免传统瞬态分析的耗时问题。

– 基于Morrow修正或SWT参数的疲劳损伤模型,结合应力幅值与均值预测寿命。

– 子模型技术对叶片根部应力集中区域进行局部细化,提升计算效率。

三、Abaqus的核心优势

1. 丰富的材料库与用户自定义接口

支持超过300种材料模型,涵盖金属、复合材料、超弹性体等,用户可通过UMAT/VUMAT编写自定义本构。

2. 显式与隐式求解器的无缝切换

显式求解器适用于短时动态问题(如爆炸、冲击),隐式求解器擅长稳态与准静态分析(如蠕变、松弛)。

3. 多物理场耦合与高扩展性

集成热学、声学、电磁学模块,支持与CFD软件(如XFlow)及系统仿真工具(如Simulink)的联合仿真。

4. 子模型与并行计算技术

通过全局-局部建模策略(Global-Local Analysis)平衡精度与效率,支持GPU加速与分布式计算。

四、典型行业应用案例

– 能源行业:核反应堆压力容器在瞬态热冲击下的蠕变-疲劳交互作用分析。

– 航空航天:火箭发动机喷管在高温燃气冲刷下的热结构失效模拟。

– 汽车工程:电动车底盘在多重载荷谱下的多轴疲劳寿命预测。

– 医疗器械:心脏支架植入后的超弹性形变与接触应力分布。

五、结论

SIMULIA Abaqus通过其非线性求解能力与多学科仿真平台,为极端工况下的结构强度与耐久性评估提供了从微观材料失效到宏观系统响应的全链路解决方案。结合实验数据标定与虚拟验证,工程师能够在设计阶段预判潜在风险,优化结构性能并降低物理测试成本,加速产品在严苛环境下的可靠性与安全性验证。

这篇文章从理论基础、技术实现到实际应用层层递进,既突出了Abaqus的技术优势,又通过典型场景和行业案例增强了实用性参考价值。是否需要针对某一技术点(如材料模型选择或求解器设置)进一步展开说明?