以下是为汽车ADAS传感器(雷达、摄像头)舱内集成布局设计的电磁干扰屏蔽效能评估方案,涵盖理论基础、测试方法及优化建议:

一、评估目标

确保ADAS传感器(毫米波雷达、摄像头)在舱内集成布局中,其电磁屏蔽效能满足:

1. 抑制外部电磁干扰(如车载电机、高压线束、通信基站等)对传感器信号的影响。

2. 避免传感器自身工作频段(如24GHz/77GHz雷达、摄像头图像传输链路)对车内其他电子设备的电磁辐射干扰。

3. 符合国际/国内标准(ISO 11452, CISPR 25, GB/T 18387等)。

二、关键评估指标

1. 屏蔽效能(SE, Shielding Effectiveness)

– 频率范围:覆盖传感器工作频段(如雷达的24-81GHz、摄像头视频传输的1-6GHz)。

– SE量化标准:屏蔽前后电磁场强度的衰减值(dB),目标值 ≥ 30dB(高频段)/ ≥ 20dB(低频段)。

2. 传感器布局优化参数

– 传感器与干扰源(如电机、DC-DC转换器)的最小间距。

– 屏蔽材料(导电泡棉、金属屏蔽罩、吸波材料)的选型与安装方式。

– 信号线/电源线的电磁兼容设计(滤波、接地、双绞线等)。

3. 整车电磁兼容性(EMC)验证

– 抗扰度测试:验证传感器在外部干扰下的性能稳定性。

– 辐射发射测试:确保传感器自身辐射不超过限值。

三、评估流程

1. 前期分析与仿真建模

– 干扰源识别:梳理舱内潜在干扰源(高压部件、车载通信模块、无线充电模块等)。

– 传感器敏感度分析:明确雷达和摄像头的易受干扰频段及阈值。

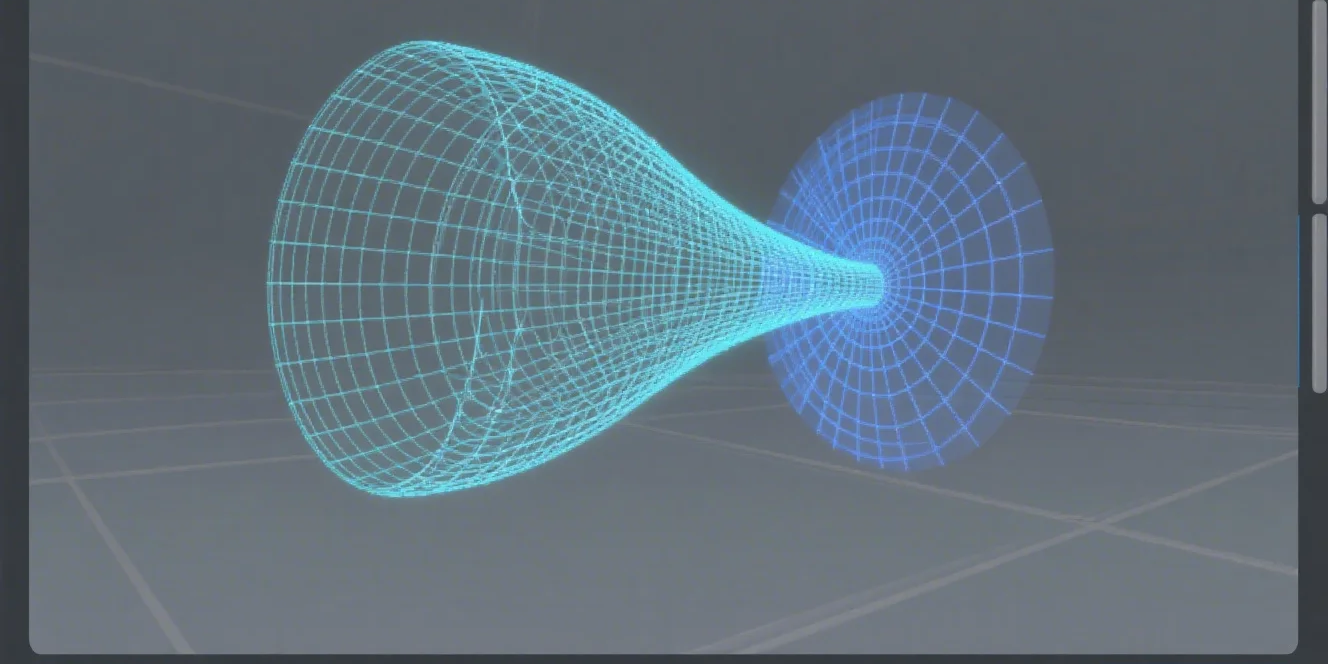

– 仿真建模:

使用CST、ANSYS HFSS等工具对舱内布局进行电磁场仿真,分析:

– 电磁场分布与传感器敏感区域的重叠度;

– 屏蔽材料对高频信号的反射/吸收特性;

– 接地环路和线缆耦合路径的影响。

2. 实验室测试方案

– 屏蔽材料测试:

通过同轴法兰法测试金属屏蔽罩、导电衬垫的SE值(高频段重点验证)。

– 近场与远场测试:

– 近场探头:测量传感器安装位置周围的电场/磁场强度,识别热点区域。

– 暗室远场测试:模拟整车间距下的辐射干扰(如摄像头图像信号抗扰度测试)。

– 传导干扰测试:

验证传感器电源线和信号线的滤波效果(如共模扼流圈、TVS二极管的应用)。

– 整车级EMC测试:

在电波暗室中模拟真实工况(如急加速、充电状态),测试ADAS功能的误触发率。

3. 数据对比与优化

– 仿真与实测对比:识别偏差原因(如屏蔽体缝隙、材料性能波动)。

– 优化方向:

– 布局调整:增大敏感传感器与干扰源的间距,或采用分区屏蔽设计。

– 接地优化:减少多点接地导致的共模干扰。

– 材料升级:针对高频干扰采用高磁导率吸波材料(如铁氧体基复合材料)。

四、典型问题与解决方案

1. 毫米波雷达与车载WiFi/5G频段冲突

– 方案:选用带通滤波器抑制非工作频段干扰,优化天线方向性。

2. 摄像头视频信号串扰

– 方案:采用屏蔽双绞线(STP),并增加共模滤波电路。

3. 金属屏蔽罩谐振效应

– 方案:在屏蔽罩内壁涂覆吸波材料(如碳基涂层),破坏驻波形成。

五、输出报告

评估报告需包含:

– 屏蔽效能实测数据与仿真对比图;

– 传感器布局优化建议(3D示意图);

– 关键部件的EMC设计规范(如线缆走向、接地原则);

– 风险清单(如高压线束与雷达的最小安全距离)。

六、成本与周期估算

– 周期:仿真+实验室测试(2-4周),整车级验证(1-2周)。

– 成本:主导于材料测试和暗室租赁费用,建议分阶段投入(如优先测试高频关键频段)。

通过以上方案,可系统化评估ADAS传感器的电磁兼容性,为舱内集成布局提供科学依据,同时平衡性能、成本与轻量化需求。