Abaqus复合材料优化模块通过结合拓扑优化与铺层顺序优化,为实现复合材料结构的轻量化设计提供了创新解决方案。这种多尺度优化方法能够兼顾全局结构效率与局部材料性能,在航空航天、汽车、风电等领域具有重要应用价值。以下是其核心逻辑与技术亮点的深入解析:

一、关键技术原理

1. 拓扑优化

– 作用阶段:在概念设计阶段确定材料的最优分布形式,最大化结构刚度/强度比。

– 目标:通过移除低效材料区域生成轻量化基础构型(如航空航天的框架结构优化案例中减重达30%-50%)。

– 约束条件:包括应力、位移、固有频率等,需结合非线性接触、屈曲等Abaqus高级分析功能。

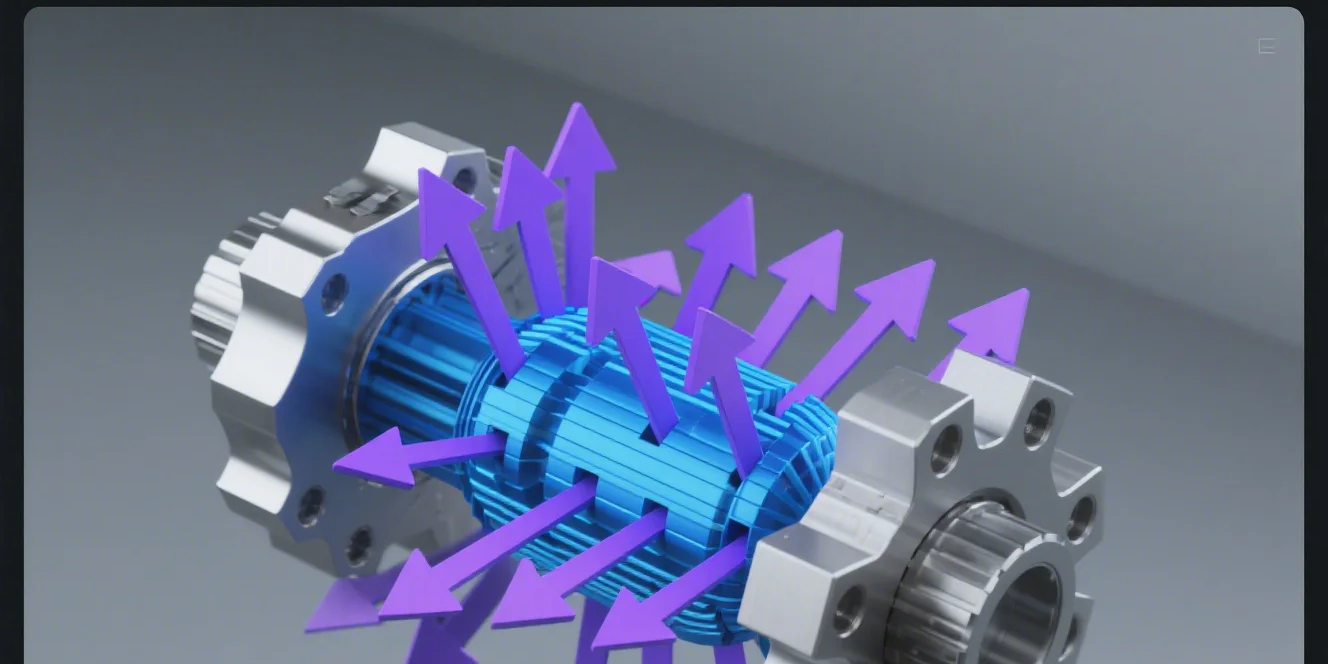

2. 铺层顺序优化

– 核心参数:单层角度(0°、±45°、90°)、铺层位置顺序、铺层厚度。

– 创新点:在保留拓扑优化后的几何形态基础上,通过遗传算法或梯度法优化铺层属性,解决传统经验铺层带来的冗余问题。

– 制造约束:需集成最小铺层数、相邻铺层角度差限制(如±45°过渡规则)、对称铺层等工艺要求。

二、Abaqus实现路径

1. 层级式优化流程

“`

[拓扑优化] → [几何重构] → [精细化铺层优化] → [制造可行性验证]

“`

– 拓扑优化模块(TOSCA集成):基于响应面法生成初始减材构型。

– 基于脚本的参数化建模:利用Python脚本实现从拓扑优化结果到铺层参数映射。

– 铺层优化插件:如CMA(Composite Manufacturing Automation)进行层压板可制造性优化。

2. 核心技术工具

– Abaqus/CAE Composite Layup:定义纤维方向与铺层坐标系。

– ODB结果后处理:通过应变能密度云图识别需加强/减薄区域。

– Isight多学科优化平台:驱动联合优化迭代,平衡不同目标函数(如减重 vs 成本控制)。

三、行业应用与突破案例

1. 飞机机翼蒙皮优化

– 挑战:传统设计存在2-3层的冗余铺层,导致结构增重。

– 解决方案:

– 拓扑优化确定加强肋最佳位置

– 铺层顺序优化将±45°层占比提升至60%

– 通过屈曲分析验证临界载荷提升18%

2. 新能源汽车电池包壳体设计

– 成果:相比全金属方案减重47%,碰撞工况下吸能效率提升22%。

– 关键技术:

– 碳纤维/玄武岩纤维混杂铺层设计

– 边缘区域采用0°堆叠提高抗弯刚度

– 关键连接处插入钛合金补强层

3. 风电叶片结构优化

– 创新点:

– 叶根区域采用拓扑优化的蜂窝夹层结构

– 主梁帽铺层实施渐缩式厚度设计

– 引入双马树脂体系降低固化变形影响

四、技术挑战与应对策略

1. 计算成本控制

– 痛点:全参数优化需要上万次FE分析迭代。

– 解决方案:

– 采用代理模型(Kriging/RBF神经网络)替代高精度仿真

– 开发GPU并行计算脚本加速响应面生成

2. 多目标冲突平衡

– 典型矛盾:轻量化需求与振动抑制要求之间的折衷。

– 创新方法:

– 基于Pareto前沿的多目标遗传算法

– 引入模态阻尼系数作为约束条件

3. 制造误差补偿

– 现实问题:铺层角度偏差导致实际性能下降5%-15%。

– 预防措施:

– 在优化模型中嵌入6σ公差分析

– 预留关键区域的冗余铺层裕度

五、未来技术趋势

1. AI驱动智能优化

– 基于深度学习的铺层方案生成(如Transformer架构预测最优角度序列)

– 数字孪生环境下实时优化反馈

2. 多材料集成优化

– 碳纤维/玄武岩纤维/生物基复合材料混杂设计

– 3D打印连续纤维增强结构的拓扑协同优化

3. 云原生解决方案

– AWS/Azure云平台上的分布式优化计算

– 基于区块链的复合材料供应链数据集成

总结

Abaqus的复合优化工具通过全局-局部协同优化策略,突破传统单一方法的性能瓶颈。典型案例显示,这种集成方法可实现15%-40%的减重效果,同时满足严格的力学性能指标。未来随着AI与云计算技术的深度融合,复合材料轻量化设计将迈入智能优化新阶段。工程师需重点关注制造约束嵌入方法与不确定性量化技术,以实现从虚拟仿真到物理产品的精准映射。