摘要

随着航空航天、汽车、重型机械等行业的快速发展,CAE工程师面临的仿真模型日趋庞大和复杂。包含成千上万个部件的大型装配体模型,对计算资源(CPU、内存)和求解效率提出了严峻挑战。直接进行整体求解往往因计算量过大而变得不切实际。本文将系统性地探讨在达索系统SIMULIA套件(以Abaqus为核心)中,采用“分片求解、结果拼接”的策略,并深入分析确保最终结果精度的关键技术保障措施。

一、 大型装配体整体求解的挑战与分片求解的必要性

-

计算资源瓶颈:

-

内存需求爆炸:整体模型的有限元矩阵规模巨大,超出单机或常规计算节点的内存容量。

-

求解时间漫长:特别是对于非线性问题(接触、材料非线性、几何非线性),求解时间可能长达数周,无法满足产品研发周期。

-

-

模型管理与调试困难:

-

单个庞大的模型文件难以管理和版本控制。

-

当计算不收敛或出现错误时,在庞大的模型中定位问题根源极其困难。

-

-

分片求解(Substructuring/Domain Decomposition)的优势:

-

化整为零:将大型装配体分解为若干个更小、更易处理的“子结构”或“子区域”。

-

并行计算:各个子部分可以独立地在不同的计算核心或节点上进行求解,极大提升计算效率。

-

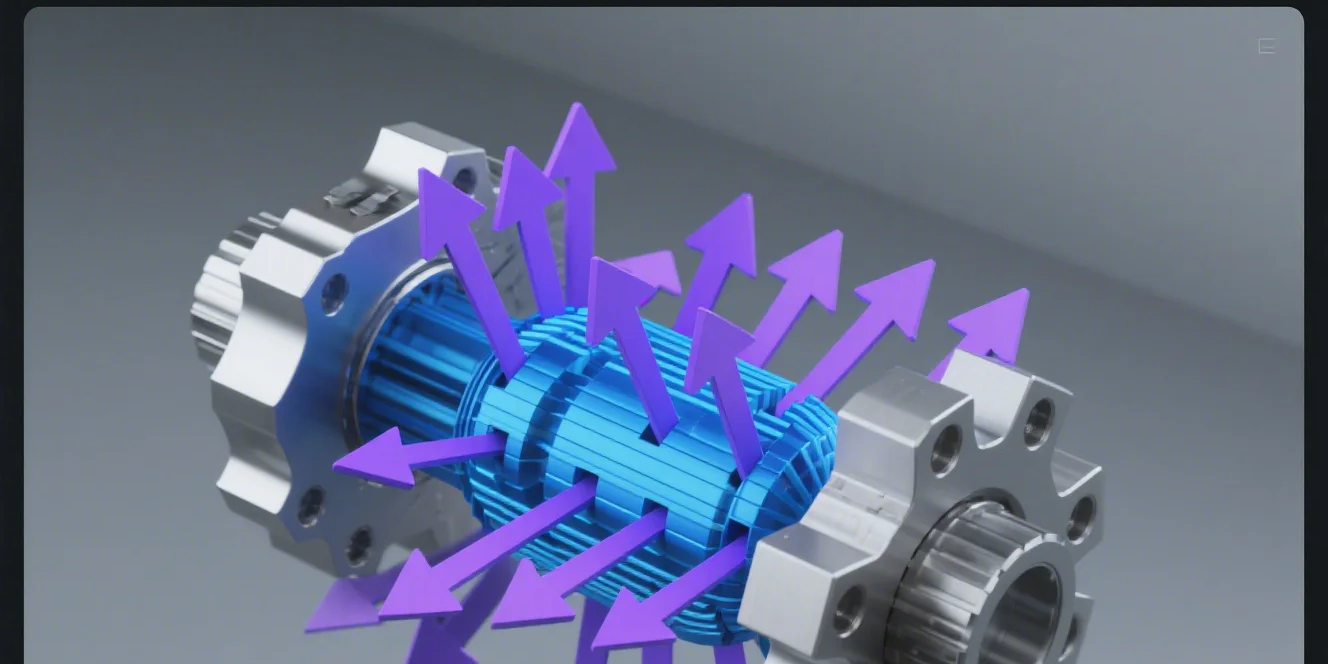

模块化与复用:已验证的子结构(如一个标准化的螺栓连接组、一个经过验证的电机模型)可以作为“超级单元”保存在库中,在不同项目中重复使用,避免重复建模与分析。

-

在SIMULIA生态中,这一策略主要通过 Abaqus/Standard中的子结构(Substructure) 功能和 基于Co-simulation的联合仿真 来实现。

二、 核心策略:分片求解的技术路径

路径一:Abaqus/Standard 子结构分析

子结构分析通过“静力凝聚”技术,将子区域内部的自由度消去,仅保留与其他子区域或外部模型连接的“边界自由度”。这些边界上的力和位移关系被凝聚成一个称为“超单元”或“子结构”的矩阵。

实施步骤:

-

模型划分:基于物理连接关系和关注区域,将装配体划分为多个逻辑子部分。划分原则是各部分之间的相互作用应尽可能清晰,且通过边界节点能够有效传递。

-

生成分析:

-

为每个子部分创建独立的Abaqus输入文件(

.inp)。 -

使用

*SUBSTRUCTURE GENERATE选项定义需要保留的边界节点(Retained Nodes)。 -

提交生成分析,Abaqus会输出一个包含刚度、质量等矩阵信息的子结构文件(

.sup)和结果文件(.fil用于恢复内部结果)。

-

-

使用分析:

-

创建一个新的“主控”模型,通过

*SUBSTRUCTURE选项引入之前生成的各个.sup文件。 -

在主控模型中,使用

*SUBSTRUCTURE PROPERTY定义子结构的实例,并通过*ELEMENT和*KINEMATIC等选项或 MPC(多点约束)将各个子结构的边界节点正确地连接起来。 -

在主控模型上施加载荷和边界条件,并进行求解。

-

路径二:基于SIMULIA Co-simulation Engine的联合仿真

对于高度非线性且耦合紧密的系统,或需要连接不同物理场/求解器时,联合仿真是更灵活的选择。

实施步骤:

-

分解模型:将整体系统按物理域或地理区域分解为多个子仿真。

-

配置协同:在SIMULIA Co-simulation Engine中,将Abaqus/Explicit、Abaqus/Standard、CST Studio Suite等求解器实例配置为参与方。

-

定义耦合:在子模型之间的交互面上,精确定义数据交换的变量(如位移/力、温度/热通量)和交换频率(耦合步长)。

-

同步求解:Co-simulation Engine负责协调各个求解器在时间上同步推进,并在每个耦合步长交换数据,直至仿真完成。

三、 精度保障的核心策略

分片求解带来的最大风险在于“拼接”界面处的精度损失。以下是确保精度的关键策略:

1. 界面连接的精确建模

-

节点匹配:理想情况下,相邻子结构在连接界面处的网格节点应一一对应。这确保了力与位移的直接、无插值传递。

-

MPC(多点约束)的应用:当界面网格不匹配时,必须使用MPC来建立力学上的等效连接。

-

Tie约束:适用于连接两个相邻的面,Abaqus会自动创建MPC方程,是处理非匹配网格的常用方法。

-

Beam MPC / Link MPC:用于模拟较接或刚性连接。

-

用户自定义MPC:用于实现特殊的连接关系。

-

-

接触定义:如果界面间存在复杂的接触行为(如分离、滑动),在联合仿真中需要在界面上正确定义接触对,并确保接触属性(摩擦系数等)设置准确。

2. 子结构边界条件的合理性

-

保留足够且合理的边界自由度:在生成子结构时,保留的边界节点必须能完整地描述该子部分与外部环境的所有可能的相互作用。保留不足会导致刚度失真。

-

刚体模态检查:确保子结构本身不存在非预期的刚体模态。如果子结构在某个方向上没有被完全约束(即该方向的刚度未被保留在边界上),则需要在生成分析中施加必要的“边界虚支”以消除刚体运动,但在使用分析中需移除这些虚支。

3. 耦合策略与参数控制(针对联合仿真)

-

耦合步长的选择:耦合步长是精度与效率的权衡。过大的步长会导致界面数据交换不及时,产生明显的相位误差和能量误差。通常需要通过收敛性研究来确定合适的步长。

-

数据映射算法:当界面网格不匹配时,Co-simulation Engine使用插值算法在不同网格间传递数据。选择高精度的插值算法(如基于形状函数的保守插值)对精度至关重要。

-

收敛性控制:对于强耦合问题,采用迭代式协同仿真(如Gauss-Seidel方法)直至界面残差满足收敛容差,可以显著提高精度,但计算成本更高。

4. 验证与确认流程

-

子结构验证:在集成前,对每个独立的子结构进行简单的边界加载测试,将其结果与精细化的小模型结果进行对比,确保子结构生成过程正确无误。

-

整体模型对标:

-

静力学对标:建立一个简化的整体线性模型,与由子结构拼接的模型在相同载荷和边界条件下进行对比,检查整体刚度、位移和边界反力是否一致。

-

动力学对标:对比整体模型与子结构拼接模型在自由状态下的固有频率和振型,这是检验连接刚度和质量分布是否准确的灵敏指标。

-

能量历史检查(显式动力学):在联合仿真中,监控系统的总能量、动能、内能等。非物理的能量异常增长通常意味着界面处存在数值不稳定或精度问题。

-

四、 应用场景与最佳实践

-

场景一:飞机机翼分析

-

分片:将机翼划分为蒙皮、翼梁、翼肋、连接接头等子结构。

-

拼接:在接头和紧固件位置使用MPC或接触进行连接。

-

保障:对关键的接头子结构进行单独验证;对比整体模态与子结构拼接模型的模态。

-

-

场景二:汽车白车身刚度与振动分析

-

分片:按总成划分,如前舱、前围、地板、侧围等。

-

拼接:在焊点、粘接区域使用

*FASTENER或 MPC 进行连接。 -

保障:进行弯曲和扭转刚度对标,确保拼接模型与试验或整体仿真结果误差在可接受范围内(如<5%)。

-

-

最佳实践总结:

-

规划先行:在建模前就做好分片策略,尽量沿物理连接自然边界进行划分。

-

界面简化:尽量减少界面数量,并使界面几何形状尽量规则,以简化连接定义。

-

从简到繁:先使用线性分析验证分片方案的可行性,再扩展到复杂的非线性分析。

-

文档化:详细记录每个子结构的边界定义、连接方式及验证结果,便于团队协作和知识传承。

-

五、 结论

对于大型装配体的仿真,在SIMULIA中采用分片求解与拼接的策略,是突破计算瓶颈、实现工程可行的有效途径。然而,这一过程的成功高度依赖于对界面连接、边界条件和求解控制的精细处理。通过系统地应用子结构生成、联合仿真技术,并严格遵循以验证为导向的精度保障策略,工程师能够在保证结果可靠性的前提下,显著提升对超大规模复杂系统进行仿真的能力和效率,从而为产品创新提供强有力的CAE支撑。