在现代工程领域,产品的性能与可靠性至关重要。然而,实际工程中,材料属性、制造工艺和载荷条件都不可避免地存在波动和不确定性。传统的确定性仿真分析(使用一组固定的材料参数)虽然能提供有价值的见解,但无法量化这些不确定性对最终产品性能的影响。

本文将深入探讨如何利用达索系统SIMULIA的集成化仿真平台,构建一套完整的蒙特卡洛模拟流程,以应对材料参数的不确定性,从而指导工程师进行稳健设计,确保产品在各种波动下都能稳定可靠地工作。

一、核心理念:从确定性分析到稳健性设计

1. 确定性分析的局限

传统的仿真流程是:给定材料参数(如弹性模量E=210 GPa,屈服强度σ_s=350 MPa),运行一次分析,得到一个确定性的结果(如最大应力、位移或固有频率)。然而,如果实际生产中的材料E值在205-215 GPa之间波动,那么最终的性能指标会如何变化?确定性分析无法回答这个问题。

2. 稳健设计与蒙特卡洛方法

-

稳健设计:目标是使产品的性能对输入参数的波动不敏感。即,即使材料参数在一定范围内变化,产品的关键响应(如最大应力、疲劳寿命)也始终满足设计要求,且方差尽可能小。

-

蒙特卡洛方法:一种基于随机抽样的数值计算方法。在仿真中,它通过以下步骤实现:

-

步骤一:定义输入参数(如材料参数)的概率分布(如正态分布、均匀分布)。

-

步骤二:从这些分布中随机抽取一组参数值,构成一个“样本”。

-

步骤三:用这组参数值运行一次完整的仿真。

-

步骤四:重复步骤二和三成百上千次,建立大量的设计样本及其对应的性能响应。

-

步骤五:对所有的响应结果进行统计分析(如均值、标准差、分布直方图、灵敏度等),从而量化不确定性传递的最终影响。

-

二、SIMULIA生态系统下的蒙特卡洛流程搭建

SIMULIA套件中的Abaqus(强大的求解器)与Isight(流程集成与设计优化平台)是天作之合,是实现自动化蒙特卡洛分析的理想工具链。

完整的流程包含以下五个核心步骤:

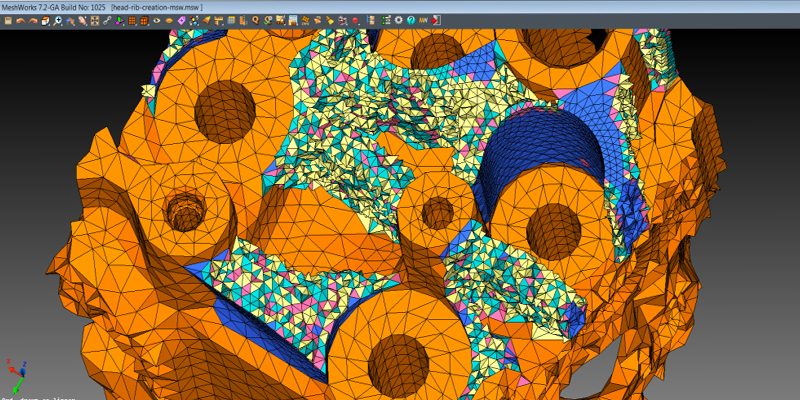

步骤1:参数化有限元模型(在Abaqus/CAE中完成)

-

创建标准的Abaqus有限元模型。

-

将需要研究的不确定性材料参数(如弹性模量

E、泊松比ν、屈服应力Yield_Stress等)定义为输入参数。 -

将关心的输出性能指标(如最大等效应力

Max_Mises_Stress、关键节点位移U1、一阶固有频率Freq_1等)定义为输出参数。 -

最佳实践:使用Abaqus脚本(Python)来驱动模型,便于Isight进行自动化调用和参数修改。

步骤2:定义不确定性(在Isight中完成)

-

在Isight中,为每一个在步骤1中定义的输入参数指定其概率分布。

-

例如:

E ~ Normal(210000, 2000)表示弹性模量服从均值为210000 MPa,标准差为2000 MPa的正态分布。 -

Isight提供了丰富的数据分布类型,如正态分布、对数正态分布、均匀分布、威布尔分布等,可以准确描述材料参数的随机特性。

-

步骤3:配置蒙特卡洛仿真组件(在Isight中完成)

-

使用Isight中的 “蒙特卡洛” 或 “采样” 组件(如拉丁超立方采样,其效率高于简单随机采样)。

-

设置采样次数(如500次、1000次)。采样次数越多,统计结果越精确,但计算成本也越高。通常需要权衡。

-

将参数化的Abaqus仿真流程(通过Simcode或Python脚本组件集成)作为蒙特卡洛组件的“模拟任务”。

步骤4:自动化循环执行与数据管理

-

启动流程。Isight会自动执行以下循环:

-

从定义的分布中生成一组新的材料参数值。

-

调用Abaqus求解器,并更新输入文件中的对应参数。

-

运行Abaqus分析。

-

从Abaqus结果文件(如.odb, .dat)中提取预先定义的输出参数值。

-

存储该次运行的输入-输出数据对。

-

-

这个过程将重复进行,直到完成所有指定次数的采样。Isight会高效地管理所有输入文件和结果数据。

步骤5:后处理与统计分析(在Isight中完成)

这是流程中价值最高的环节。Isight提供了强大的后处理工具对蒙特卡洛结果进行分析:

-

响应分布直方图与统计量:

-

直观显示关键输出参数(如最大应力)的分布情况。

-

计算响应的均值、标准差、偏度、峰度等。

-

评估失效概率:例如,如果材料屈服强度为350 MPa,可以通过统计最大应力超过350 MPa的样本数量,直接估算出结构的失效概率。

-

-

相关性分析与灵敏度图:

-

通过散点图矩阵、相关系数(如Pearson、Spearman)来量化每个输入材料参数对输出性能影响的相对重要性。

-

例如,分析结果可能显示,最大位移对弹性模量

E的变化最敏感,而对泊松比ν的变化不敏感。这为后续的质量控制和设计优化指明了方向。

-

-

6 Sigma 能力分析:

-

将仿真结果的分布与设计规格限(如应力上限、位移上限)进行比较。

-

计算过程能力指数(如Cp, Cpk),定量评估当前设计在考虑材料波动后,是否满足六西格玛的稳健性要求。

-

三、案例:带孔平板的稳健性评估

问题描述:一个简单的带孔平板承受拉伸载荷。已知其材料弹性模量 E 和屈服强度 σ_s 存在制造波动。

目标:评估在材料波动下,平板的最大等效应力 Max_Mises_Stress 的分布,并计算其超过材料屈服强度的概率(即失效风险)。

SIMULIA流程应用:

-

在Abaqus中创建带孔平板的参数化模型,

E和σ_s为输入参数,Max_Mises_Stress为输出参数。 -

在Isight中定义:

E ~ N(210000, 3000),σ_s ~ N(350, 10)。 -

配置拉丁超立方采样,运行500次Abaqus分析。

-

分析结果:

-

发现

Max_Mises_Stress的均值为320 MPa,但存在一个分布范围。 -

通过直方图发现,约有2%的样本(即10次运行)其

Max_Mises_Stress超过了350 MPa。 -

灵敏度分析表明,最大应力对屈服强度

σ_s的波动不敏感,但对弹性模量E的波动高度敏感。

-

设计决策:基于此分析,工程师可以:

-

降低风险:通过加强来料检验,严格控制

E的方差。 -

优化设计:修改孔的形状或增加板厚,使得即使在最坏的材料参数组合下,最大应力也远低于屈服强度,从而将一个脆弱的设计提升为一个稳健的设计。

四、流程优势总结

-

量化风险:将“可能”发生的风险转化为具体的概率数字,为决策提供数据支持。

-

揭示深层规律:揭示出哪些不确定性是关键的,哪些是可以忽略的,优化资源分配。

-

实现设计左移:在虚拟样机阶段就发现并解决潜在问题,大幅减少后期物理测试和产品召回的成本。

-

全平台集成:利用SIMULIA(Abaqus/Isight)无缝集成的优势,实现了从参数化建模、自动化仿真到高级统计分析的端到端解决方案。

结论:

在追求高质量与高可靠性的今天,忽视不确定性就等于埋下隐患。通过SIMULIA平台实施的蒙特卡洛模拟流程,为工程师提供了一套强大而系统的方法,将材料参数的不确定性转化为可量化的设计输入。这不仅使产品设计从“满足要求”迈向“稳健可靠”,更代表了基于仿真的工程科学向前迈出的重要一步。