在现代工业制造领域,工程师们面临着日益复杂的设计要求和性能标准。为了在竞争激烈的市场中保持优势,企业必须在设计阶段就对产品进行全面的验证与优化。工业3D仿真与分析软件应运而生,为设计师提供了强大的工具,帮助他们在虚拟环境中验证设计方案、预测性能,并优化产品性能。本文将探讨这些软件的核心功能及其对设计和生产流程的影响。

1. 工业3D仿真与分析软件概述

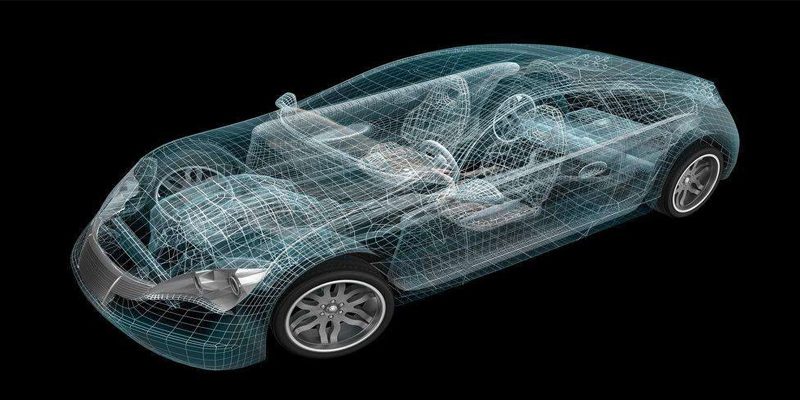

工业3D仿真与分析软件是一种先进的计算机辅助工程工具,允许用户在虚拟环境中创建三维模型,并对其进行模拟和分析。这些软件能够模拟产品在实际使用中的行为,预测潜在问题,并提供优化建议,以提升设计质量和性能。

2. 主要功能与特点

2.1 设计验证

设计验证是工业3D仿真软件的核心功能之一。通过对产品模型进行虚拟测试,工程师可以验证设计是否满足预定的规格和要求。这包括:

– 应力分析:检测材料在不同负载下的应力分布,确保产品在实际使用中不会发生过度变形或断裂。

– 热分析:模拟热传导和温度变化,评估产品在高温或低温环境下的性能。

– 流体动力学分析:评估流体在产品内部或周围的流动情况,以优化流体相关的设计。

2.2 性能优化

优化设计是工业3D仿真软件的另一重要功能。通过对仿真结果的分析,软件可以帮助工程师识别和解决设计中的不足。常见的优化工具包括:

– 参数优化:自动调整设计参数,以实现最佳性能或最小化材料使用。

– 多学科优化:综合考虑结构、热、流体等多个领域的需求,进行综合优化。

– 设计空间探索:在多种设计方案中寻找最优解,考虑不同的设计变量和约束条件。

2.3 高度集成与自动化

现代工业3D仿真软件不仅具备强大的仿真功能,还与CAD(计算机辅助设计)软件紧密集成。这种集成使得设计师可以直接在仿真软件中进行设计更改,并即时查看效果。自动化工具可以简化复杂的分析过程,提高工作效率。

3. 应用领域

工业3D仿真与分析软件广泛应用于多个领域,包括:

– 汽车工业:用于模拟车辆在碰撞、振动和其他极端条件下的表现,以提高安全性和性能。

– 航空航天:对飞机和航天器进行风洞测试、热分析等,确保其在飞行中的可靠性。

– 制造业:优化生产工艺、提高产品质量,降低生产成本。

– 建筑工程:分析建筑结构的耐久性,模拟环境因素对建筑物的影响。

4. 未来发展趋势

随着技术的进步,工业3D仿真与分析软件正在不断演变。未来的发展趋势包括:

– 更高的计算性能:利用更强大的计算能力,进行更复杂的仿真和分析。

– 更精细的建模:通过更高分辨率的模型,提供更准确的仿真结果。

– 集成人工智能:应用AI技术进行智能优化和预测,提高设计效率和准确性。

工业3D仿真与分析软件为现代工程设计提供了无与伦比的支持。通过对设计进行全面的验证和优化,企业能够在设计阶段发现问题,减少物理原型测试的需求,加速产品上市时间。这些软件不仅提升了设计的精度和性能,还推动了整个制造业的发展。随着技术的不断进步,工业3D仿真与分析软件将继续发挥重要作用,为各行各业提供强有力的支持。