在现代工程领域,机械零部件的可靠性和寿命是设计和制造过程中至关重要的考虑因素。传统的试验方法往往费时费力且成本高昂,因此,计算机辅助工程(CAE)仿真技术成为了预测和优化机械零部件疲劳寿命的重要工具。本文将探讨如何通过CAE仿真实现疲劳寿命预测与优化,以提升机械零部件的长期可靠性。

疲劳寿命预测的理论基础

疲劳是指材料在重复载荷作用下出现的破坏现象,这种破坏可能发生在远低于材料强度极限的应力水平。疲劳寿命预测的理论基础包括以下几个方面:

1. 应力-寿命(S-N)方法:基于实验数据,通过应力水平和循环次数的关系预测疲劳寿命。

2. 应变-寿命(E-N)方法:通过应变与疲劳寿命的关系进行预测,适用于大变形材料。

3. 断裂力学方法:考虑裂纹的存在和扩展,分析裂纹对材料疲劳寿命的影响。

CAE仿真在疲劳寿命预测中的应用

CAE仿真技术可以通过虚拟实验的方式,结合理论模型和实际载荷条件,进行疲劳寿命预测。以下是CAE仿真在疲劳寿命预测中的几个关键应用领域:

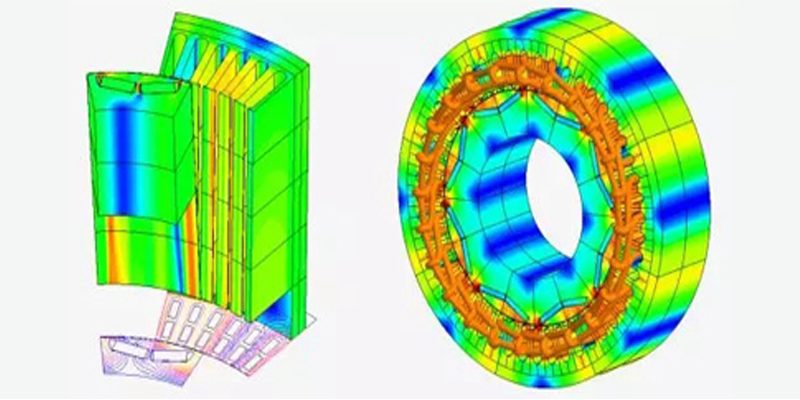

1. 应力分析:使用有限元分析(FEA)技术对零部件进行详细的应力分析,识别潜在的疲劳弱点。仿真可以考虑复杂的几何形状和载荷条件,提供准确的应力分布数据。

2. 疲劳寿命计算:将应力分析结果输入到疲劳寿命预测模型中,利用S-N曲线、应变-寿命曲线或断裂力学模型进行疲劳寿命预测。CAE软件通常提供集成的疲劳分析工具,可以自动生成疲劳寿命预测结果。

3. 疲劳试验数据集成:将实际疲劳试验数据与CAE仿真结果结合,进行模型校准和验证。这样可以提高预测的准确性,并且在仿真过程中应用实际材料数据。

4. 优化设计:基于疲劳寿命预测结果,优化零部件的设计。CAE仿真可以帮助识别设计中的不足,并提出改进建议,例如改变材料选择、优化几何形状或调整载荷条件。

实际案例分析

以汽车行业为例,汽车零部件如悬挂系统和车身结构面临严苛的使用环境。通过CAE仿真,工程师可以在设计阶段进行疲劳寿命预测,确保零部件在实际使用中的可靠性。例如,在对汽车悬挂系统进行疲劳分析时,仿真可以模拟不同道路条件下的载荷情况,预测零部件的疲劳寿命,并根据结果优化设计,避免潜在的故障。

未来发展方向

尽管CAE仿真技术已经在疲劳寿命预测中取得了显著进展,但仍有一些挑战需要解决,包括:

1. 复杂载荷条件的建模:在实际应用中,载荷条件可能非常复杂,如何准确建模和仿真这些复杂条件仍然是一个难题。

2. 材料特性的考虑:不同材料的疲劳特性可能存在显著差异,如何准确获取和应用材料特性数据是提升预测准确性的关键。

3. 多学科集成:将疲劳分析与其他学科(如热分析、流体分析)集成,进行多物理场仿真,能够更全面地评估零部件的性能。

CAE仿真技术在疲劳寿命预测和优化中发挥了重要作用,通过准确的预测和优化设计,能够显著提升机械零部件的长期可靠性。随着技术的不断进步和发展,CAE仿真将在工程设计和制造中发挥越来越重要的作用,帮助工程师设计出更为可靠和高效的机械零部件。