随着制造业的快速发展,切削加工在机械加工中占据了重要地位。温度场分布直接影响刀具磨损、工件表面质量和切削效率,因此研究切削过程中的温度场变化及其影响因素显得尤为重要。ABAQUS作为一种强大的有限元分析工具,能够有效地模拟切削过程中的温度分布,为工程实际提供参考。

1. 切削加工过程的基本原理

切削加工是通过刀具对工件进行物理去除材料的过程。在切削过程中,刀具与工件之间的摩擦和塑性变形会产生大量热量,导致刀具和工件温度升高。温度的变化不仅影响切削力和切削温度,还影响刀具材料的性能和工件的表面质量。

2. ABAQUS模型建立

2.1 切削模型的构建

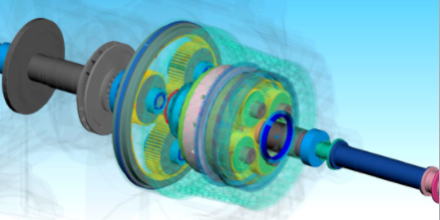

在ABAQUS中建立切削加工的三维模型,包括刀具和工件。根据实际切削条件设定材料属性,并定义切削边界条件。模型中考虑了刀具的几何形状、材料特性和切削参数。

2.2 网格划分

采用适当的网格划分方法,以保证计算精度和效率。对刀具和工件区域进行精细划分,以捕捉温度场的细微变化。

2.3 边界条件与加载

设定合适的边界条件,如刀具的切削速度、进给量及冷却条件等。在模拟过程中,考虑切削力对温度场的影响。

3. 温度场分布的分析

3.1 温度场的模拟结果

通过ABAQUS对不同切削参数下的温度场进行仿真,得到温度分布图。结果表明,切削速度越高,温度升高越明显,刀具尖部的温度最高,且随着进给量的增加,温度也呈上升趋势。

3.2 影响因素的探讨

①. 刀具材料:不同材料的导热性能和耐高温能力会显著影响温度场的分布。

②. 切削速度:较高的切削速度导致更高的温度,这可能引起刀具材料的软化。

③. 进给量:进给量的增加会加大切削力,从而提高加工区域的温度。

④. 冷却方式:采用适当的冷却方式可以有效降低温度,提高切削加工的稳定性和效率。