随着机械零件设计的复杂性不断增加,热-结构耦合分析在现代工程应用中显得尤为重要。本文探讨了基于ABAQUS的复杂机械零件热-结构耦合分析与仿真方法,介绍了热-结构耦合分析的基本原理、模拟方法以及ABAQUS在这一领域的应用。通过分析具体案例,阐述了如何利用ABAQUS实现热与结构的耦合,进而预测零件在不同工作环境下的热应力、变形及寿命等重要性能。最后,本文对未来的发展方向进行了展望。

1. 引言

在机械零件的设计与分析中,热-结构耦合效应往往对零件的性能产生重要影响。特别是在高温环境下运行的机械零件,如发动机部件、刹车系统及涡轮叶片等,热负荷与结构响应之间的相互作用更为显著。传统的单一热分析或结构分析往往无法准确反映实际工况,因此,热-结构耦合分析成为研究的关键问题。

ABAQUS作为一种先进的有限元分析软件,能够有效地处理热与结构耦合问题。它集成了热分析、结构分析及两者的耦合分析功能,广泛应用于航空航天、汽车、能源等领域的机械零件设计与优化中。

2. 热-结构耦合分析基本原理

热-结构耦合分析是指在分析过程中考虑热场与结构响应之间的相互作用。具体来说,温度场的变化会引起零件的热膨胀或收缩,导致结构应力、应变及变形的变化。同时,结构的变形也可能影响热传导路径,改变热流分布。因此,热-结构耦合分析不仅要求考虑热传导、热辐射等热学问题,还需要处理由热引起的力学行为。

ABAQUS提供了两种主要的热-结构耦合分析方法:热-结构协同分析和热-结构联立分析。

– 热-结构协同分析:将热分析和结构分析分开进行,但在分析过程中通过共享温度场数据来实现耦合。适用于热与结构响应之间的相互影响较小的情况。

– 热-结构联立分析:热场和结构场在同一模型中进行联立求解,适用于热与结构之间的强耦合关系。此方法可以精确捕捉热膨胀、热应力等影响,适合于高温和大变形问题。

3. ABAQUS中热-结构耦合分析的实施步骤

在ABAQUS中进行热-结构耦合分析的步骤通常包括以下几个主要环节:

3.1 定义材料属性

热-结构耦合分析要求定义材料在热和结构两种状态下的属性。材料的热学性质(如热导率、比热容、膨胀系数等)和力学性质(如弹性模量、屈服强度、热应力等)必须根据工作温度范围进行选择或进行温度依赖性定义。

3.2 建立几何模型与网格划分

根据零件的几何形状建立有限元模型,并对模型进行网格划分。网格划分的精度将直接影响分析结果的准确性。在热-结构耦合分析中,必须确保热传导路径和结构力学特征都能被充分捕捉。

3.3 施加边界条件与载荷

热-结构耦合分析需要施加适当的边界条件和载荷。这些条件包括温度分布、热源、热流以及机械载荷等。在热-结构联立分析中,温度场和应力场需要在每个分析步骤中同步更新。

3.4 求解与结果分析

求解过程中,ABAQUS将自动进行热场与结构场的耦合计算,输出温度、应力、变形等结果。结果分析时,需要重点关注热应力、热膨胀引起的变形、疲劳损伤等性能指标。

3.5 结果后处理与优化

根据仿真结果,分析零件在不同温度下的应力分布、变形情况及可能出现的热裂纹等缺陷。利用结果进行设计优化,改进零件的热性能和结构强度。

4. 案例分析

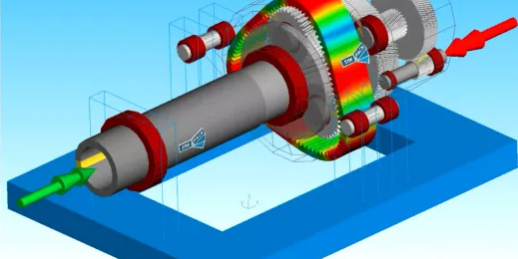

为了更好地说明ABAQUS在复杂机械零件热-结构耦合分析中的应用,本文选取了一个典型的发动机涡轮叶片进行分析。该叶片在高温、高速气流作用下工作,面临热应力、热变形和疲劳等问题。

4.1 模型建立与网格划分

涡轮叶片的几何模型通过CAD软件创建,并导入ABAQUS进行有限元网格划分。为了提高仿真精度,采用了细密的网格划分,尤其是在热源集中区域和结构应力集中的部位。

4.2 边界条件与载荷设置

在热分析中,叶片的气流温度通过边界条件设置为500°C,涡轮叶片的外表面施加热流密度。在结构分析中,考虑了叶片的旋转速度和气动力加载。温度和机械载荷均在后续分析步骤中同步更新。

4.3 求解与结果分析

通过ABAQUS进行热-结构耦合分析,得到了叶片在高温气流下的温度场和应力场分布。分析结果表明,叶片在高温环境下会产生较大的热膨胀,导致局部的热应力集中,可能引发疲劳损伤。

4.4 结果优化与改进

根据仿真结果,优化了涡轮叶片的几何形状,并调整了材料的热力学性能,使得热应力得到了有效缓解。最终的优化设计提高了叶片的使用寿命,并降低了因热应力引发的结构失效风险。

基于ABAQUS的热-结构耦合分析为复杂机械零件的设计与优化提供了强大的工具。通过热与结构的耦合分析,可以更准确地预测零件在高温工作环境下的行为,进而优化零件的性能和寿命。本文的研究表明,ABAQUS不仅能够处理复杂的热-结构耦合问题,还可以为工程实践中的零件设计提供有效的仿真支持。未来,随着计算能力的提高和分析方法的完善,热-结构耦合分析将会在更多工程领域得到广泛应用。