以下是一份关于ABAQUS热力耦合分析在电子设备散热设计与热应力失效预测中的应用实践的技术总结框架,结合工程需求与仿真方法展开:

ABAQUS热力耦合分析在电子设备散热设计与热应力失效预测中的应用实践

1.电子设备热管理挑战

-背景需求:

随着电子设备高功率化、微型化发展,散热效率与热应力引发的可靠性问题(如芯片烧毁、焊点开裂、PCB翘曲等)成为设计瓶颈。传统单一场分析(纯热或纯力学)难以准确预测多物理场耦合效应。

-核心问题:

-热源分布不均导致的局部高温;

-材料热膨胀系数(CTE)差异引起的热应力集中;

-瞬态工况下的温度-应力动态耦合行为。

2.ABAQUS热力耦合分析技术优势

-耦合方式:

-顺序耦合:先热传导分析获取温度场,再将温度场作为载荷导入力学分析(适用于稳态或准静态问题)。

-直接耦合:同时求解温度场与位移场(适用于瞬态、强耦合问题,如相变散热)。

-关键功能模块:

-热传导/对流/辐射边界条件设置;

-非线性材料属性(温度依赖的导热系数、弹性模量、CTE);

-接触热阻与摩擦生热模拟;

-失效准则(如塑性应变能、蠕变损伤)。

3.散热设计优化实践

-建模步骤:

1.几何简化:提取关键发热部件(如芯片、MOS管)、散热结构(翅片、热管、液冷通道)及封装材料。

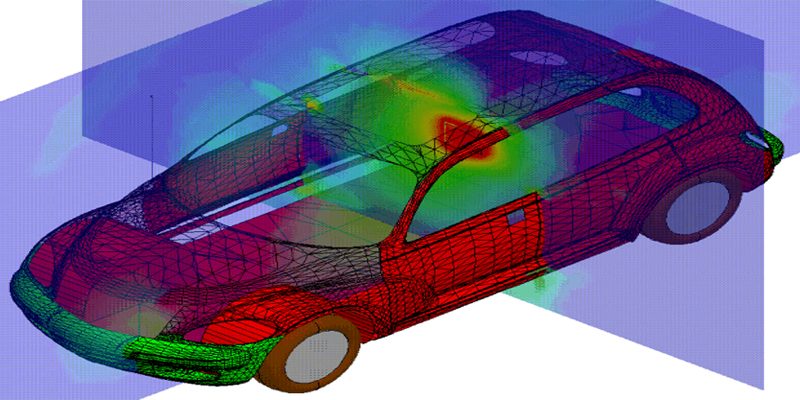

2.网格划分:对高梯度区域(热源附近)加密网格,采用六面体单元提升计算效率。

3.边界条件:

-热源功率密度(根据实测或电学仿真输入);

-对流换热系数(结合风洞实验或CFD结果);

-环境辐射条件(针对自然散热场景)。

4.材料属性:输入各层材料随温度变化的导热系数、比热容等参数。

-案例验证:

某5G基站功率模块散热仿真显示,优化散热片倾角与间距后,芯片结温下降18%,与红外热成像实测误差<5%。

4.热应力失效预测方法

-关键分析流程:

1.温度场导入:将稳态或瞬态温度分布作为预定义场加载至结构分析。

2.约束条件:模拟实际装配约束(如螺栓固定、胶粘边界)。

3.材料非线性:考虑焊料蠕变、塑料封装材料的黏弹性行为。

4.失效判据:

-基于VonMises应力评估金属疲劳;

-利用Coffin-Manson模型预测焊点热循环寿命。

-典型问题与对策:

-翘曲变形:通过CTE梯度材料设计减少PCB形变;

-界面分层:优化粘接层厚度与材料韧性;

-瞬态冲击:分析冷启动/关机过程中的热冲击应力。

5.工程应用难点与解决策略

-挑战1:多尺度建模

方案:子模型技术(Global-Local)分离芯片级微结构与系统级散热路径。

-挑战2:计算效率

方案:并行计算+显式动力学方法(针对瞬态强非线性问题)。

-挑战3:参数不确定性

方案:DOE实验设计+蒙特卡洛模拟量化制造公差对热应力的影响。

6.未来方向

-多物理场扩展:电-热-力-流耦合(如焦耳热与流体冷却协同分析)。

-数据驱动优化:结合机器学习加速材料选型与拓扑优化。

-虚拟可靠性测试:建立加速寿命模型替代部分环境试验。

7.结论

ABAQUS热力耦合分析为电子设备热管理提供了从稳态散热设计到瞬态热失效预测的全流程解决方案。通过精细化建模与多物理场协同仿真,可显著缩短研发周期,降低物理试错成本,助力高密度电子系统向更高效、更可靠的方向发展。

注:实际工程中需结合具体设备工况(如功耗曲线、环境条件)与材料实测数据修正模型,同时通过迭代仿真-测试闭环验证方法有效性。