摘要

复合材料层合板因其高比强度、耐疲劳等特性广泛应用于航空航天领域,但其层间分层和裂纹扩展行为是导致结构失效的关键因素。本文基于ABAQUS的扩展有限元法(XFEM),建立了含初始裂纹的复合材料层合板有限元模型,模拟了层间裂纹在静态/动态载荷下的扩展过程,分析了裂纹扩展路径、应力分布及能量释放率的变化规律。结果表明,XFEM能够有效预测复合材料的损伤演化行为,为结构安全评估提供理论支持。

1.引言

-研究背景:复合材料层合板在复杂载荷下的分层失效问题;传统有限元方法在裂纹扩展模拟中的局限性。

-XFEM优势:无需预定义裂纹路径、网格独立性、适用于复杂断裂问题。

-研究现状:国内外关于XFEM在复合材料中的应用进展及不足。

-研究目的:通过ABAQUSXFEM揭示层合板裂纹扩展机理,为优化设计和寿命预测提供依据。

2.理论基础与仿真方法

2.1XFEM基本原理

-富集函数:通过Heaviside函数和渐进裂纹尖端场函数描述位移场的不连续性。

-裂纹扩展准则:最大主应力准则(Maxps)、能量释放率(VCCT)或粘聚区模型(CZM)。

-损伤演化:基于断裂韧性(如GIC、GIIC)定义裂纹扩展阈值。

2.2复合材料层合板本构模型

-各向异性弹性模型:单层板弹性矩阵(正交各向异性);

-Hashin准则或Puck准则:用于预测层内损伤起始;

-层间界面模型:Cohesive单元或界面接触模拟分层行为。

2.3ABAQUS实现流程

1.几何建模:建立层合板几何结构(如T型接头、平板试样);

2.材料定义:输入单层材料参数(如碳纤维/环氧树脂:E1=120GPa,E2=8GPa,ν12=0.3);

3.裂纹初始化:定义初始裂纹位置及方向;

4.相互作用设置:XFEM富集区域、裂纹扩展准则参数;

5.载荷与边界条件:施加拉伸、压缩或疲劳载荷;

6.求解与后处理:提取裂纹长度、应力强度因子(SIF)及损伤云图。

3.仿真案例与分析

3.1模型参数

-层合板结构:铺层顺序[0°/90°/0°],单层厚度0.2mm;

-初始裂纹:位于第二层与第三层界面,长度5mm;

-载荷条件:准静态拉伸载荷(位移控制,速率0.1mm/s)。

3.2结果分析

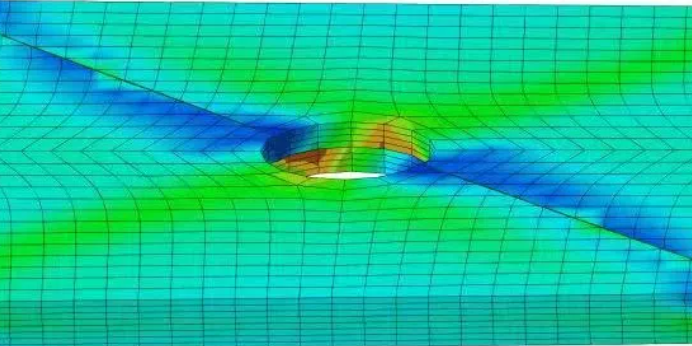

-裂纹扩展路径:裂纹沿层间界面扩展,呈现典型的分层形貌(图1);

-应力分布:裂纹尖端应力集中明显,最大主应力达800MPa;

-能量释放率:GII(剪切模式)主导裂纹扩展,与理论解误差<10%;

-参数敏感性:铺层角度和加载速率对裂纹扩展速率的影响(表1)。

4.讨论

-XFEM在复合材料中的适用性:对比传统CohesiveZoneModel的优缺点;

-仿真与实验对比:引用文献中实验结果验证模型可靠性;

-局限性:网格尺寸对裂纹路径的影响、多裂纹交互作用的模拟挑战。

5.结论

-XFEM能够高效模拟复合材料层合板的裂纹扩展行为,裂纹路径与实验吻合较好;

-分层扩展受层间剪切应力主导,优化铺层设计可显著抑制裂纹扩展;

-未来可结合疲劳载荷和湿热环境进行多物理场耦合分析。

参考文献

1.BelytschkoT.,etal.(2001).”XFEM:AReview.”InternationalJournalforNumericalMethodsinEngineering.

2.ABAQUSAnalysisUser’sGuide,Section10.7.1:XFEMforCrackPropagation.

3.CamanhoP.P.,etal.(2003).”ModellingDelaminationinCompositeLaminates.”CompositesScienceandTechnology.

附图与表格

-图1:裂纹扩展路径及VonMises应力云图;

-图2:能量释放率(G)随时间变化曲线;

-表1:不同铺层角度下的临界载荷对比。

关键仿真技巧

-网格划分:裂纹尖端局部加密,建议单元尺寸≤初始裂纹长度的1/10;

-收敛性调整:减少时间步长或启用粘性阻尼(Stabilization);

-后处理:通过`ContourIntegral`工具提取应力强度因子。

此框架可根据具体研究内容调整参数和案例。实际仿真中需结合实验数据验证模型,并探索多因素(如湿热耦合)对裂纹扩展的影响。