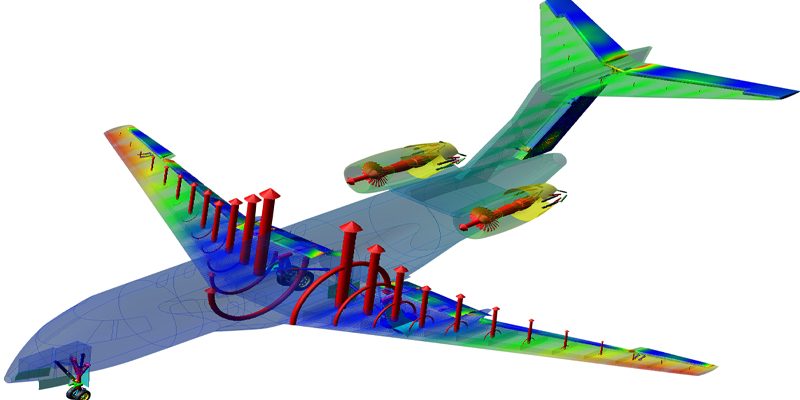

在航空航天领域,结构往往面临极端温度、高压和复杂载荷环境,ABAQUS凭借其强大的非线性求解能力和多物理场耦合分析功能,成为解决此类工程挑战的核心工具。以下从关键技术、应用场景及优势三个方面展开说明:

一、复杂非线性结构强度分析的核心技术

1.材料非线性建模

-ABAQUS提供丰富的材料本构模型,包括弹塑性、超弹性、蠕变及复合材料损伤模型(如Hashin准则),可精确模拟航空材料(如钛合金、高温合金、碳纤维复合材料)在极端载荷下的失效行为。

-用户可通过UMAT子程序自定义材料模型,适应新型材料(如陶瓷基复合材料)的特殊性能。

2.几何非线性与接触算法

-支持大变形、大应变分析,适用于机翼颤振、着陆冲击等场景。Riks算法可有效追踪结构屈曲和后屈曲行为。

-高级接触算法(如通用接触、面-面接触)确保部件间相互作用(如涡轮叶片与机匣的摩擦接触)的仿真精度。

3.动态响应与多尺度分析

-显式动力学模块(Abaqus/Explicit)可模拟高速冲击(如鸟撞、碎片冲击);隐式算法(Abaqus/Standard)适用于疲劳寿命预测。

-子模型技术允许局部细化网格,兼顾计算效率与关键区域(如螺栓连接处)的应力集中分析。

二、热力耦合分析的关键方法

1.传热与热应力耦合

-支持顺序耦合(先热分析后结构分析)和完全耦合(同步求解温度场与位移场),适用于再入飞行器热防护系统(TPS)的热-结构响应模拟。

-辐射边界条件与气动加热载荷(通过DFLUX子程序导入CFD数据)可精确复现高超音速飞行中的表面热流。

2.材料热物性参数化

-温度相关的热导率、比热容及热膨胀系数可直接嵌入模型,捕捉高温下材料性能退化(如金属软化、复合材料分层)。

3.相变与烧蚀模拟

-通过UMATHT子程序实现烧蚀材料的质量损失和热化学反应的耦合分析,用于火箭喷管和鼻锥的防热设计。

三、航空航天典型应用案例

1.航空发动机涡轮叶片

-模拟离心载荷、热梯度及冷却通道对流的多场耦合,优化叶片冷却效率并预测热疲劳寿命。

2.卫星展开机构

-分析铰链接触、驱动机构摩擦与空间热循环的协同效应,确保在轨展开可靠性。

3.可重复使用运载器热防护系统

-采用Cohesive单元模拟陶瓷瓦与隔热层的脱粘过程,评估不同再入轨迹下的结构完整性。

四、ABAQUS的独特优势

-高精度求解器:Newton-Raphson迭代法与自动时间步长控制确保非线性问题的收敛性。

-多学科集成:与CATIA、NASTRAN等工具无缝对接,支持从CAD建模到联合仿真的全流程。

-高性能计算(HPC):分布式并行计算加速大规模模型(如整机热分析)求解,缩短研发周期。

-行业认可度:符合NASASTD-5002等航空标准,被波音、空客等企业用于适航认证分析。

五、总结

ABAQUS通过其非线性求解器、多物理场耦合能力及定制化扩展功能,为航空航天复杂结构设计提供了高可信度的虚拟试验平台。其应用显著降低了物理试验成本,助力实现轻量化、高可靠性的先进飞行器设计,成为应对热-机-环境综合挑战的行业标杆工具。