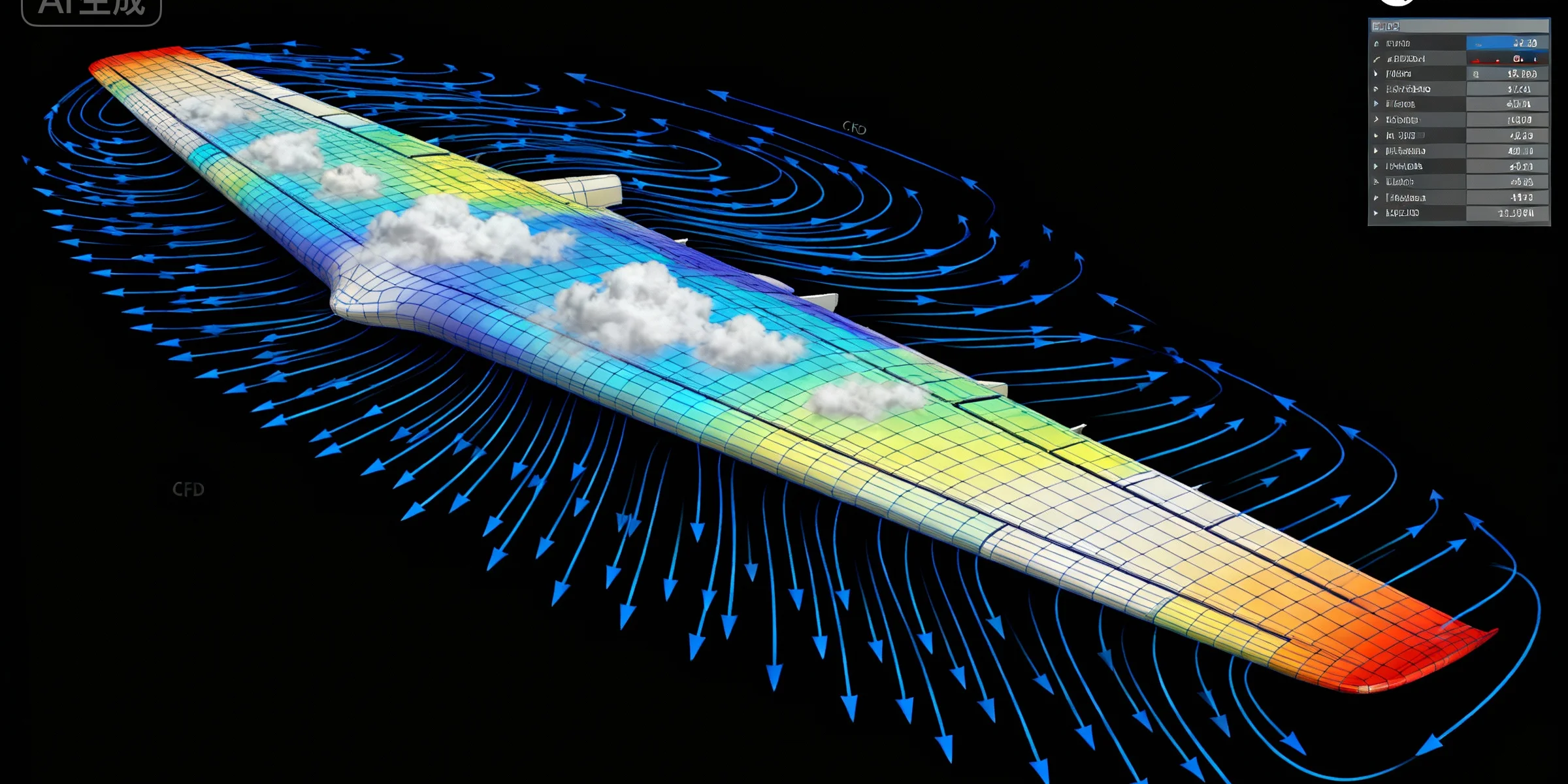

飞机机翼作为飞行器最关键的气动部件,其性能直接影响飞机的升力、阻力、航程与经济性。现代机翼设计已超越单一的空气动力学考量,成为一个涉及流体力学、结构力学、热力学、声学乃至控制学的典型多物理场耦合问题。达索系统SIMULIA作为全球领先的仿真品牌,以其统一、协同、高保真的仿真平台,为工程师实现机翼的多物理场耦合高精度仿真与优化提供了完整的解决方案。

一、 理解机翼的多物理场耦合本质

在真实飞行环境中,机翼面临复杂的耦合作用:

-

气动弹性耦合:气流(流体场)作用在机翼上产生压力分布,导致机翼结构(固体场)发生变形(如弯曲、扭转);变形反过来改变机翼的气动外形,影响周围流场。这种“流固耦合”是静强度、颤振分析的核心。

-

气动-热耦合:高速飞行时,空气与机翼表面摩擦以及激波会产生气动热(温度场),影响材料属性、引发热应力,甚至改变结构刚度。

-

结构-声学耦合:机翼振动与周围流体相互作用,是气动噪声的主要来源之一。

-

集成系统耦合:机翼内部还包含燃油系统、防冰系统、操纵系统等,涉及燃油晃动、结冰与除冰等更多物理过程。

传统的单物理场、串行分析模式已难以准确预测这种耦合效应,可能导致设计保守(重量增加)或危险(失效风险)。SIMULIA平台的核心优势在于能够在统一的环境中进行这些耦合场的协同仿真。

二、 SIMULIA实现高精度耦合仿真的核心技术

SIMULIA并非单一软件,而是一个以Abaqus(隐式与显式求解)、CST(电磁仿真)、XFlow(格子玻尔兹曼法CFD)、fe-safe(疲劳)、Tosca(优化)、Isight(流程集成与设计探索)等为核心工具集的平台,并依托3DEXPERIENCE实现数据与流程的统一管理。

1. 高保真物理场建模

-

流体场:使用XFlow进行高精度、瞬态的气动仿真。其基于粒子法,能自动处理大变形、移动边界(如机翼变形)和复杂流动分离,非常适合气动弹性、气动噪声等耦合问题。对于传统CFD,也可通过Abaqus/CFD或与第三方软件(如Star-CCM+)协同。

-

结构场:使用Abaqus/Standard与Abaqus/Explicit进行从线性静力学到高度非线性的结构响应分析。支持复合材料层合板(机翼蒙皮)、超弹体(密封材料)、塑性、接触等精确建模。

-

多场耦合引擎:Co-simulation Engine 是SIMULIA实现高精度耦合的关键。它允许Abaqus(结构)、XFlow(流体)以及其他物理场求解器在运行时通过TCP/IP协议进行紧密的数据交换(力、位移、温度、压力等),以同步(强耦合)或顺序(弱耦合)方式求解,确保耦合精度。

2. 集成化多学科仿真流程

典型的气动弹性分析流程如下:

-

步骤一:高精度气动载荷获取。在XFlow中建立精细的机翼/全机外流场模型,进行稳态或瞬态CFD计算,获得高置信度的压力分布数据。

-

步骤二:流固耦合系统构建。在3DEXPERIENCE平台或通过协同仿真脚本,建立Abaqus结构模型与XFlow流体模型的耦合接口。定义数据映射规则(如将流体网格压力映射到结构网格)。

-

步骤三:耦合求解。启动协同仿真。在每个时间步/载荷步,XFlow将气动压力传递给Abaqus,Abaqus计算结构变形并更新网格,再将新外形传递给XFlow更新流场,如此迭代直至收敛(稳态)或推进时间(瞬态)。

-

步骤四:结果分析与提取。可获得变形后的应力/应变、修正后的气动系数(升/阻力)、颤振边界、极限环振荡等关键性能指标。

对于更复杂的场景,如除冰过程,可引入电磁(CST,用于电热除冰)或相变(Abaqus/Aqua)模块,构建“气-热-固”甚至“气-热-电-固”耦合模型。

三、 基于仿真的机翼设计与优化

仿真的终极目的不仅是分析,更是优化。SIMULIA提供了从参数优化到拓扑优化的完整工具箱。

1. 多学科设计优化

-

工具:Isight 作为流程自动化与集成平台,可将上述耦合仿真流程封装成一个“黑箱”仿真任务。

-

过程:定义设计变量(如翼型参数、梁/肋位置、复合材料铺层角度等)、约束(最大应力/位移、颤振速度、重量上限)和目标(最大升阻比、最小重量、最小噪声)。Isight自动驱动多次耦合仿真,结合试验设计、近似模型、梯度优化或遗传算法,在庞大的设计空间中寻找满足所有学科要求的最优解。

2. 结构拓扑与形状优化

-

工具:Tosca 与 Abaqus无缝集成。

-

应用:

-

拓扑优化:在给定的设计空间(如机翼内部结构)内,以刚度最大或重量最轻为目标,寻找材料的最优分布路径,生成创新的加强筋/肋布局概念。

-

形状优化:在保持拓扑不变的前提下,微调机翼或内部结构的表面形状,以均匀化应力、减少应力集中或达到特定的变形目标。

-

尺寸优化:优化蒙皮厚度、梁截面尺寸等,满足强度与刚度要求。

-

3. 疲劳与耐久性优化

-

工具:fe-safe。将耦合仿真得到的时域应力/应变结果,结合材料疲劳数据库,预测机翼在交变气动载荷下的疲劳寿命。可将寿命作为约束或目标反馈给Isight优化流程,实现耐久性驱动设计。

四、 实现高精度与效率的关键:3DEXPERIENCE平台

基于3DEXPERIENCE的SIMULIA应用,将上述所有环节统一:

-

数据同源:所有仿真基于统一的三维主模型,确保几何一致性。

-

流程标准化:将复杂的耦合仿真与优化流程固化为可重复使用的“仿真应用”(App),使领域专家经验得以传承,并降低分析师门槛。

-

高性能计算:平台支持在本地或云端的HPC集群上无缝提交和监控大规模耦合仿真与参数优化任务,极大缩短设计周期。

-

协同与追溯:实现跨部门、跨地域的团队在同一个仿真项目上协作,并完整记录设计-仿真-优化迭代的全过程,满足航空严苛的质量追溯要求。

结论

通过达索系统SIMULIA实现飞机机翼的多物理场耦合高精度仿真与优化,是一个从高保真物理场建模出发,通过协同仿真引擎实现精确耦合,最终借助集成的优化工具链驱动设计创新的系统工程。它打破了学科壁垒,将传统的“分析-验证”模式转变为“预测-优化”的前瞻性设计范式。这不仅有助于设计出更轻、更强、更省油、更安静的机翼,更从根本上加速了航空产品的研发进程,推动航空技术向更高效、更安全、更智能的方向发展。