焊接过程中的热输入导致材料的温度变化,从而引起热膨胀、收缩和残余应力的形成,这些因素会影响最终结构的强度和稳定性。传统的试验方法虽然可以提供一定的数据支持,但其成本高、周期长,不适合频繁的工艺优化和设计验证。有限元分析(FEA)作为一种计算机模拟工具,能够在虚拟环境中模拟焊接过程,从而预测焊接结构的强度和性能。本文旨在探讨FEA在焊接过程中的应用,并提出优化方案以提高仿真结果的准确性。

2. 有限元分析概述

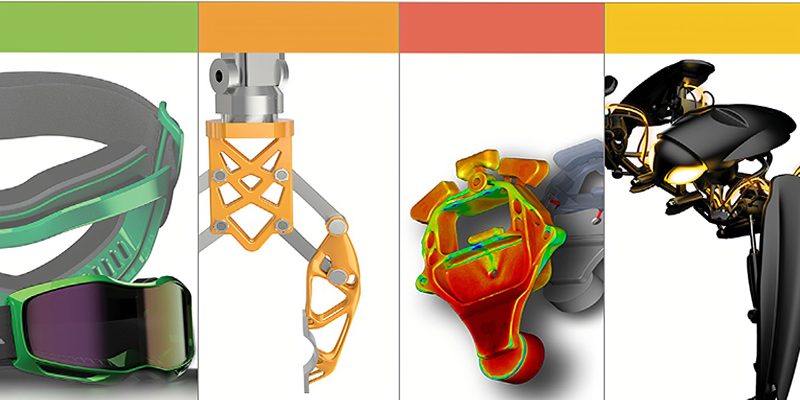

有限元分析(FEA)是一种数值计算技术,用于求解复杂结构的物理行为。通过将结构划分为多个小单元(有限元),FEA能够模拟各个单元的行为,并通过数值方法求解整体结构的响应。在焊接过程中,FEA可以模拟热传导、应力分布、变形等现象,帮助工程师理解焊接对结构的影响。

2.1. 热传导分析

焊接过程中产生的高温对材料的热传导行为有重要影响。FEA能够模拟热源的分布和传递,预测焊接过程中温度场的变化。这些数据对于评估热影响区(HAZ)以及预测焊接接头的性能至关重要。

2.2. 应力分析

焊接过程中,由于材料的非均匀加热和冷却,常常会产生大量的残余应力。FEA能够通过求解结构的力学方程,预测焊接过程中的应力分布,识别可能的失效位置。

2.3. 变形分析

焊接引起的温度梯度和残余应力会导致结构变形。FEA可以模拟焊接过程中的变形情况,从而预测焊接接头和结构的变形程度。

3. 应用实例

3.1. 钢结构焊接

在钢结构的焊接中,FEA技术被广泛应用于预测焊接接头的残余应力和变形。通过对焊接过程进行热传导和应力分析,工程师能够优化焊接参数,以减少残余应力和变形,从而提高结构的强度和稳定性。

3.2. 航空航天部件

航空航天部件的焊接要求极高的结构强度和精度。FEA技术能够对焊接过程中的热影响区进行详细分析,预测材料的疲劳寿命和结构的性能,帮助设计人员优化焊接工艺,以满足严格的安全标准。

4. 优化方案

4.1. 高精度热源模型

准确的热源模型对焊接过程仿真至关重要。采用先进的热源模型,如双高斯分布或动态热源模型,可以提高温度场的预测精度,从而更准确地评估热影响区。

4.2. 多尺度建模

焊接过程中的热、力学行为涉及多个尺度。采用多尺度建模技术,可以在宏观和微观尺度上对焊接过程进行详细分析,提升整体仿真的准确性和可靠性。

4.3. 实验数据校准

通过将FEA仿真结果与实际实验数据进行比较,可以校准模型参数,提高仿真结果的准确性。定期的实验数据更新和模型修正将有助于保持仿真结果的可靠性。

4.4. 高性能计算

焊接仿真通常涉及复杂的计算任务,采用高性能计算平台可以显著提高仿真的计算速度和效率,从而支持更大规模和更复杂的焊接过程模拟。

基于有限元分析的焊接过程仿真技术为预测焊接结构的强度和性能提供了强有力的工具。通过热传导、应力分析和变形预测,FEA能够帮助工程师优化焊接工艺,提升结构强度。尽管当前技术已经取得了显著进展,但仍需要进一步优化热源模型、多尺度建模技术和实验数据校准方法,以提高仿真的精度和效率。随着计算能力的提升和技术的不断发展,FEA将在焊接工程中发挥越来越重要的作用。