随着工业制造和机械设计的不断发展,机械零件的疲劳寿命问题日益受到重视。传统的疲劳寿命测试方法往往耗时耗力且难以准确预测零件在实际工况下的疲劳行为。有限元仿真技术作为一种先进的数值分析方法,能够有效模拟零件在不同载荷和使用条件下的疲劳行为。本文旨在探讨有限元仿真技术在提高机械零件疲劳寿命中的应用方案,分析其实现过程及应用效果,并提出未来研究方向。

1. 引言

疲劳破坏是机械零件失效的主要原因之一,如何提高零件的疲劳寿命成为工程界的关注焦点。有限元分析(Finite Element Analysis, FEA)能够对复杂结构进行高效建模与分析,提供对零件在不同工况下的应力、应变和疲劳寿命的深入理解。本文将阐述如何利用有限元仿真技术提高机械零件的疲劳寿命,并结合实际案例进行分析。

2. 有限元仿真技术概述

2.1 有限元分析原理

有限元分析是一种将复杂物体划分为多个简单单元的方法,通过求解这些单元的方程组来分析整体物体的行为。该方法可以用于线性和非线性问题的求解,特别适合于处理复杂几何形状和边界条件的问题。

2.2 疲劳分析的基本概念

疲劳分析主要包括应力循环、应力集中和疲劳极限等概念。在实际应用中,疲劳寿命通常通过S-N曲线或应力-寿命法(如Palmgren-Miner法)进行评估。有限元分析可以帮助工程师在设计阶段预测零件的疲劳寿命,从而优化设计。

3. 研究方法

3.1 建模与网格划分

在有限元仿真中,首先需要对机械零件进行三维建模,采用CAD软件创建零件的几何模型。接下来,对模型进行网格划分,选择适当的元素类型和网格密度,以确保仿真结果的准确性与可靠性。

3.2 材料属性与边界条件设置

在模型建立后,需要输入材料的力学性能参数,如弹性模量、屈服强度、疲劳强度等。同时,根据实际工况设置适当的边界条件和载荷条件,例如施加静载荷或循环载荷。

3.3 疲劳分析与结果评估

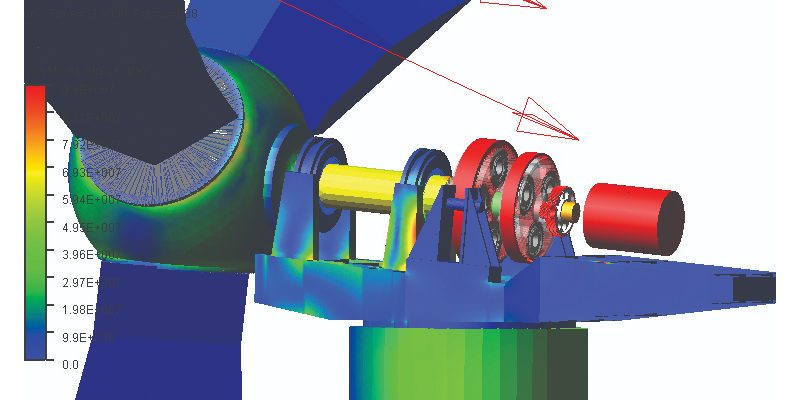

采用有限元软件进行静力学分析和疲劳分析,通过计算零件在工作条件下的应力分布和应变分布,评估其疲劳寿命。根据分析结果,进行疲劳寿命预测,并与设计要求进行对比。

4. 应用案例

4.1 案例背景

以某机械传动系统中的齿轮为例,该齿轮在高负荷下工作,存在疲劳破坏的风险。通过有限元仿真技术,对齿轮的疲劳寿命进行分析。

4.2 有限元仿真过程

1. 几何建模:使用CAD软件建立齿轮的三维模型。

2. 网格划分:对齿轮进行适当的网格划分,确保重要区域(如齿根、齿面)具有较高的网格密度。

3. 材料属性:输入齿轮材料的机械性能参数,设置边界条件和工作载荷。

4. 疲劳分析:运行疲劳分析模块,得到应力分布、应变情况以及疲劳寿命预测。

4.3 结果与分析

分析结果表明,齿轮在工作载荷下的最大应力集中出现在齿根处,疲劳寿命预测显示其寿命低于设计要求。根据结果,设计团队对齿轮进行了形状优化和材料选择,重新进行有限元分析,最终实现了疲劳寿命的有效提升。

5. 结论

有限元仿真技术为机械零件的疲劳寿命评估提供了强有力的工具,通过准确的应力分析与疲劳预测,能够为设计优化提供科学依据。未来的研究可以结合新材料的疲劳特性和先进的仿真算法,进一步提高零件的疲劳寿命。同时,随着计算能力的提升,实时在线监测与有限元分析结合的方案也值得探索。