随着汽车工业的快速发展,汽车碰撞安全性越来越成为汽车设计中的重要考量因素。为了提高碰撞安全性,工程师们利用先进的仿真工具进行碰撞性能分析,其中ABAQUS作为一款强大的有限元分析(FEA)软件,因其优越的非线性分析能力和多物理场耦合特性,在汽车碰撞安全性分析中得到了广泛应用。本文主要探讨了ABAQUS在汽车碰撞安全性分析中的应用,介绍了碰撞仿真模型的建立方法、分析流程及其在实际设计中的应用案例,并进一步研究了基于ABAQUS的优化设计方法,以实现汽车碰撞性能的提升。

1. 引言

汽车安全性一直是消费者和生产厂商关注的焦点,尤其是在汽车碰撞事故发生时,如何有效保护乘员的生命安全成为设计的核心目标之一。传统的碰撞实验虽能提供直观的评估结果,但由于实验成本高昂且周期长,越来越多的汽车制造商开始采用计算机辅助仿真分析(CAE)技术,特别是有限元分析(FEA)方法,来评估和优化碰撞性能。

ABAQUS是一款强大的有限元分析软件,广泛应用于结构、热学、电磁场、流体等多个领域。由于其能够处理复杂的非线性行为、材料塑性、碰撞接触等多种工程问题,ABAQUS在汽车碰撞安全性分析中得到了广泛应用。通过仿真,工程师可以在设计初期预测车辆碰撞时的表现,进而优化设计,提高碰撞安全性。

2. ABAQUS在汽车碰撞安全性分析中的应用

2.1 汽车碰撞分析模型的建立

在使用ABAQUS进行汽车碰撞安全性分析时,首先需要建立一个合适的模型。汽车碰撞分析主要包括正面碰撞、侧面碰撞、后部碰撞以及翻车等情况。每种情况的建模方法有所不同,但大致遵循以下步骤:

1. 几何建模:基于汽车的实际结构,构建车辆的三维几何模型。通常采用CAD软件(如CATIA、SolidWorks等)进行建模,模型可以包括车身框架、车门、车窗、座椅、仪表板等部件。

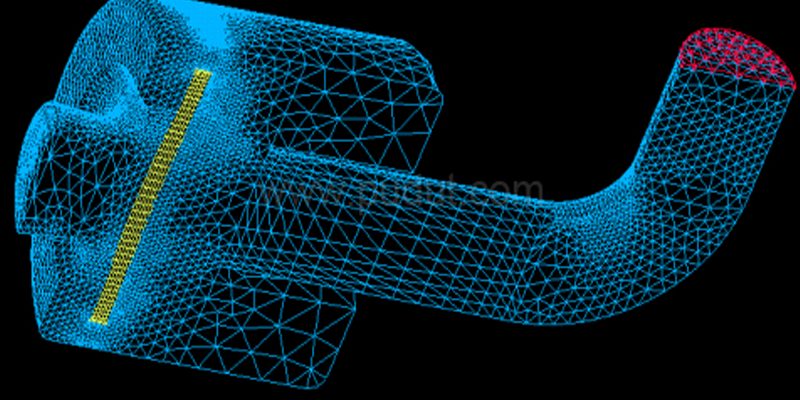

2. 网格划分:将几何模型划分为有限元网格,以便在ABAQUS中进行求解。由于碰撞分析涉及到大变形和非线性行为,网格划分需要足够细致,以确保仿真结果的准确性。

3. 材料模型定义:对于碰撞仿真,需要定义车身材料的本构关系。常用的材料模型有弹塑性材料、硬化材料、损伤材料等。车身钢板一般采用弹塑性模型,而座椅、内饰等材料可能采用更加复杂的非线性模型。

4. 接触定义:碰撞过程涉及多个部件之间的接触与分离,因此必须在ABAQUS中定义接触算法。常用的接触类型包括点接触、表面接触等。

5. 初始条件与边界条件:包括车辆初始速度、碰撞对象(如障碍物或另一辆车)的位置、约束条件等。这些条件是碰撞仿真中至关重要的参数。

2.2 碰撞仿真分析

在模型建立完成后,利用ABAQUS的非线性求解功能进行碰撞仿真。碰撞过程中的非线性行为包括材料的塑性变形、接触力学的变化、大变形等,因此需要使用动态显式分析法进行求解。动态显式分析适合处理大变形、短时间内剧烈变化的动力学问题,如碰撞、爆炸等。

在ABAQUS中进行碰撞仿真时,常常关注以下几个关键指标:

– 车身变形:通过观察车身各部件的变形情况,评估碰撞时车身的抗撞性。

– 乘员保护性能:通过对座椅、气囊等关键部件的变形、应力和应变的分析,评估碰撞时乘员的受力情况。

– 碰撞后动力学响应:包括车身与障碍物碰撞后,车辆的位移、速度等动态响应。

2.3 碰撞结果的评估

基于ABAQUS仿真结果,工程师可以通过以下方式评估碰撞性能:

– 能量吸收:评估车身在碰撞中的能量吸收能力,确保碰撞过程中能有效吸收冲击能量,减少对乘员的伤害。

– 应力应变分析:分析车身、座椅、车门等部件的应力和应变分布,确保结构的强度满足安全要求。

– 安全气囊与座椅安全性分析:模拟碰撞过程中安全气囊的展开与座椅的变形情况,评估其对乘员的保护作用。

3. 基于ABAQUS的优化设计方法

随着汽车安全性要求的不断提高,如何在设计阶段实现碰撞安全性的优化成为一个重要研究方向。基于ABAQUS的优化设计方法可以帮助工程师在多个设计方案中找到最优解。

3.1 优化设计的目标与约束

优化设计的目标通常包括最小化车身变形、最大化能量吸收、提高乘员保护性能等。优化设计的约束条件包括车身结构的强度、刚度、质量、生产成本等。常见的优化目标和约束如下:

– 目标函数:最小化碰撞过程中车身的最大变形量、最大化能量吸收效率、最大化乘员保护指数。

– 约束条件:车身部件的应力不超过材料的屈服强度、座椅的最大变形量不超过安全标准等。

3.2 优化算法

ABAQUS提供了多种优化算法,包括线性规划、遗传算法、粒子群优化(PSO)等。通过结合这些算法与碰撞仿真结果,可以自动化地搜索设计空间,以找到最优的结构参数。

– 拓扑优化:拓扑优化方法通过改变材料分布来达到优化设计目标。在碰撞分析中,拓扑优化能够减少不必要的材料,同时确保结构的安全性。

– 形状优化:形状优化方法通过改变结构的形状来优化碰撞安全性。例如,可以通过修改车身的前端形状来提高能量吸收效率。

– 尺寸优化:尺寸优化方法则是通过调整各部件的尺寸(如厚度、宽度)来达到设计目标。

3.3 优化设计案例

在实际应用中,ABAQUS优化设计已成功应用于多个汽车安全性设计项目。例如,在某些车型的前部碰撞性能优化中,利用ABAQUS对车头结构进行拓扑优化,结果表明,优化后的车头能够更有效地分散碰撞能量,并减少车体的变形,从而提高乘员安全性。

ABAQUS作为一款强大的有限元分析软件,在汽车碰撞安全性分析中发挥着重要作用。通过建立合理的碰撞仿真模型,并利用动态显式分析方法,工程师能够精确预测车辆碰撞时的表现,从而优化设计,提高车辆的碰撞安全性。同时,结合优化算法,基于ABAQUS的优化设计方法能够进一步提升汽车的碰撞性能,为汽车安全性设计提供了强有力的技术支持。随着技术的不断发展,ABAQUS将在汽车安全性领域发挥越来越重要的作用。