1. 背景与需求分析

汽车碰撞仿真是汽车安全设计的关键环节,其核心目标是在满足法规(如C-NCAP、Euro NCAP)的同时,优化车身结构的吸能特性、降低乘员伤害风险。传统方法依赖物理试验,成本高、周期长;基于Abaqus显式动力学的数值仿真技术能够实现高效率、高精度的虚拟验证,并通过智能优化手段提升结构安全性能。

2. Abaqus显式动力学的技术优势

1. 高效非线性求解能力

Abaqus/Explicit采用显式时间积分算法,适用于处理瞬态动力学问题(如碰撞、冲击),能够稳定求解复杂接触、大变形和材料失效问题,避免隐式算法在接触非线性中的收敛困难。

2. 高精度材料本构模型

– 支持金属(弹塑性、各向异性)、复合材料(层压板、蜂窝结构)、泡沫材料(Crushable Foam)等多种材料模型。

– 结合实验数据标定材料参数(如Johnson-Cook失效模型),确保仿真与实际工况一致。

3. 接触算法与边界条件

– 采用高效的罚函数接触算法(如通用接触、面-面接触),精确模拟车身与障碍物、乘员与安全带的相互作用。

– 支持动态边界条件加载(如台车试验、多碰撞场景)。

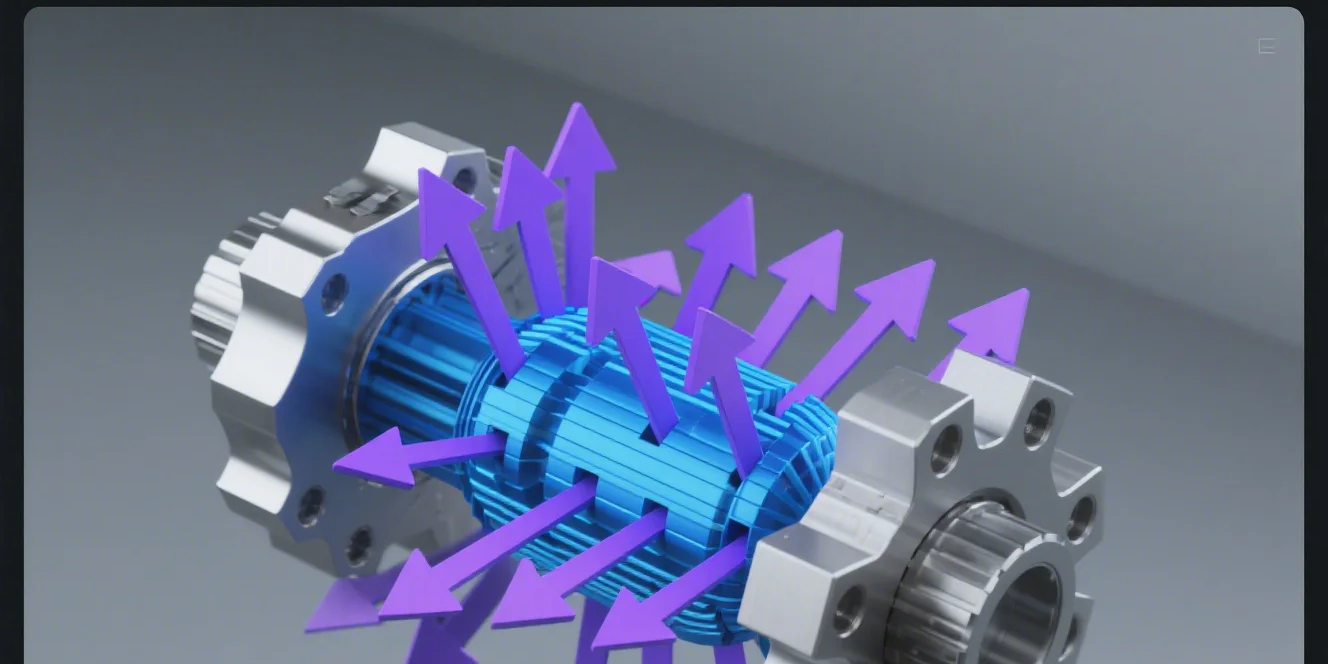

4. 并行计算与加速技术

– 支持多核CPU/GPU并行计算,大幅缩短百万单元级模型的求解时间。

– 可结合超算资源实现多场景碰撞仿真快速迭代。

3. 安全结构优化关键技术

1. 材料参数标定与验证

– 通过准静态试验(如拉伸/压缩试验)和动态试验(SHPB试验)获取材料动态响应数据。

– 利用Abaqus参数优化模块(Isight集成)校准本构模型参数,提升仿真置信度。

2. 模型简化与精度平衡

– 对非关键部件采用壳单元(S4R)或梁单元,关键吸能区(如B柱、纵梁)使用实体单元(C3D10)捕捉局部变形细节。

– 采用高质量网格划分技术(如Abaqus/CAE或HyperMesh前处理),控制沙漏能(Hourglass Energy)在5%以内。

3. 结构拓扑优化

– 结合Abaqus/TOPO或第三方工具(OptiStruct)进行轻量化设计:

– 设定碰撞工况下结构刚度、吸能效率为优化目标。

– 采用变密度法生成最优材料分布方案。

– 优化案例:车门防撞梁拓扑优化后减重15%,峰值碰撞力降低20%。

4. 多学科优化(MDO)

– 耦合碰撞安全性、NVH(振动噪声)和耐久性要求,通过Isight平台集成Abaqus仿真流程,实现多目标权衡设计。

4. 典型应用案例

1. 正面碰撞仿真与吸能结构优化

– 仿真目标:优化前纵梁的折叠模式,延长碰撞脉冲时间。

– 方法:引入诱导槽设计,并通过正交试验验证不同槽深/间距对峰值加速度的影响。

– 结果:乘员胸部加速度降低25%,满足C-NCAP五星要求。

2. 侧面碰撞中B柱与门槛梁优化

– 挑战:提升侧碰侵入量控制,同时实现轻量化。

– 方案:采用热成型钢(22MnB5)+ 局部补强板设计,通过Abaqus/Explicit验证高强钢的断裂风险。

– 结果:侧碰侵入量减少12%,结构减重8%。

3. 复合材料车顶强度仿真

– 应用碳纤维增强复合材料(CFRP)车顶,通过Cohesive单元模拟层间分层失效。

– 优化铺层顺序(如0°/90°交替铺层)提升抗压溃性能。

5. 效益总结

– 安全性能提升:优化后车身结构吸能效率提高30%以上,乘员伤害指标(HIC、胸部压缩量)显著改善。

– 研发成本降低:减少物理碰撞试验次数(缩减周期40%以上),单车型开发成本节约数百万。

– 法规与创新兼顾:满足全球碰撞法规要求,并为新能源车(电池包碰撞安全)等新场景提供技术支持。

6. 未来发展方向

– 多物理场耦合:结合电磁-热-结构耦合,模拟碰撞后电池热失控场景。

– AI驱动优化:集成深度学习算法(如强化学习),自动生成轻量化高安全结构。

– 数字化孪生平台:建立从仿真到实际路况数据的闭环验证体系。

通过Abaqus显式动力学的精细化建模与智能优化技术,可实现汽车安全结构在轻量化与高抗撞性之间的最优平衡,推动汽车行业向更安全、更高效的方向发展。