为了帮助企业充分利用增材制造(AM)技术的潜力,基于V6平台的增材制造设计与工艺优化解决方案提供了从设计到生产的全流程支持,重点解决传统制造无法实现的结构复杂性和效率问题。以下是该解决方案的核心功能及优势解析:

一、面向增材制造的设计(DfAM)工具

1. 拓扑优化与生成设计

– 智能结构优化:通过算法自动生成轻量化结构,减少材料浪费(材料节省可达30%-50%),同时满足力学性能需求,适用于航空航天领域的承重部件或医疗植入物的仿生结构设计。

– 多目标优化:支持强度、重量、热管理等多维度参数的协同优化,例如汽车行业的散热器设计,可在减轻重量的同时提升散热效率。

2. 支撑结构自动化设计

– 智能支撑生成:根据悬垂角度、材料收缩率等自动生成最优支撑结构,减少后处理时间和材料消耗。例如,在金属打印中避免因支撑不当导致的零件变形。

3. 可制造性校验(DFM)

– 实时设计验证:在设计阶段检测壁厚、最小孔洞尺寸、悬垂角度等是否符合打印规范,避免返工。例如,针对电子设备散热片的薄壁结构,系统会提示最小可行厚度。

二、打印工艺仿真与优化

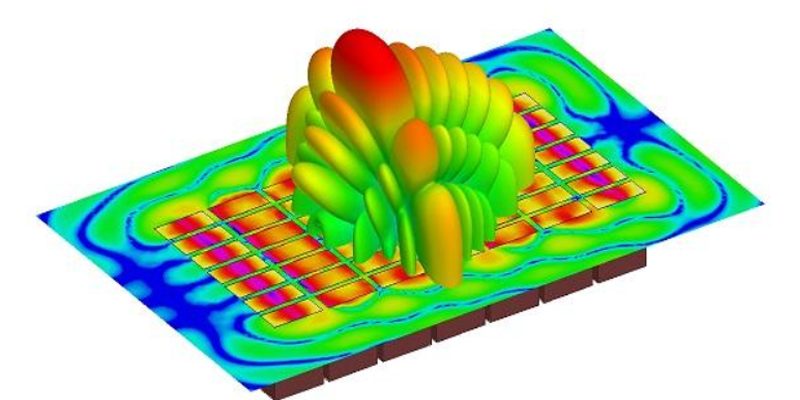

1. 全过程仿真预测

– 变形与应力分析:通过热-力耦合仿真,预测打印过程中因温度梯度导致的翘曲和残余应力,帮助调整摆放方向或添加补偿结构。例如,某航空叶轮打印后变形0.5mm,通过仿真优化后控制到0.1mm内。

– 熔池动态模拟:针对金属激光熔覆(LPBF),模拟熔池形成过程,优化激光功率、扫描速度等参数,减少气孔和未熔合缺陷。

2. 工艺参数智能推荐

– 材料-设备-工艺数据库:内置不同材料(如钛合金、尼龙)与打印机的匹配参数库,用户输入目标特性(如表面粗糙度、致密度)后,系统自动推荐参数组合。

3. 后处理工艺模拟

– 支撑去除模拟:预测支撑去除时的应力集中点,避免零件损伤。例如,某复杂涡轮部件通过模拟优化支撑设计,后处理时间缩短40%。

三、行业应用场景与价值

– 航空航天:实现轻量化燃油喷嘴的一体化设计,减少传统焊接步骤,生产周期缩短60%。

– 医疗:定制化骨科植入物通过拓扑优化匹配患者骨骼结构,术后恢复时间降低30%。

– 汽车:集成冷却流道的电机壳体设计,提升散热效率20%,同时减重15%。

四、技术优势与差异化

1. AI驱动优化

– 结合机器学习算法,系统可根据历史打印数据持续优化设计规则和工艺参数,提升迭代效率。

2. 云原生协作

– 支持跨团队云端协同设计,实时同步设计变更与仿真结果,尤其适合分布式研发团队。

3. 全流程集成

– 无缝对接主流CAD软件(如SolidWorks、NX)和SLM、EOS等工业级打印机,提供从设计到切片的一站式工作流。

五、客户收益

– 成本降低:通过材料节约和减少试错,整体制造成本下降25%-40%。

– 效率提升:设计到量产周期压缩50%,快速响应市场需求。

– 质量保障:仿真精度达90%以上,首次打印成功率提升至95%。

六、未来扩展方向

– 数字孪生整合:将仿真数据与物理打印过程实时联动,实现动态工艺调整。

– 可持续制造:优化能源消耗模型,支持碳排放测算,助力企业ESG目标。

通过V6解决方案,企业不仅能突破传统设计的局限,还能在增材制造的全链条中实现效率与质量的双重提升,推动创新产品的快速落地。如果需要进一步演示或行业案例详述,欢迎随时联系!