多体动力学是研究复杂机械系统中多个刚体或柔体之间相互作用的科学方法。随着机械系统越来越复杂,传统的设计和优化方法已无法满足现代工程需求。多体动力学不仅能够提供系统的动态响应,还能在设计初期预测系统性能,从而减少试验成本和时间。本文将讨论如何利用MBD技术进行复杂机械系统的仿真和优化。

1. 多体动力学基本理论

1.1 多体动力学简介

多体动力学主要用于分析机械系统中的相对运动、力和力矩,考虑了各部件之间的相互作用。其核心是建立机械系统的动力学模型,包含运动学、动力学和控制系统的分析。

1.2 建模与分析

MBD的建模过程包括系统分解、部件建模、接触建模及力传递建模等。常见的建模方法有刚体模型、柔体模型以及混合模型。通过这些模型,可以进行运动学和动力学分析,以预测系统的动态响应。

2. 复杂机械系统的仿真

2.1 仿真方法

复杂机械系统的仿真通常需要借助计算机辅助工程(CAE)软件进行。常见的仿真工具有ADAMS、Simpack等,这些工具可以模拟系统在各种工况下的表现。仿真过程包括模型建立、参数设置、求解分析和结果验证。

2.2 案例分析

以某高精度机械臂为例,应用MBD技术进行仿真,分析其在不同操作条件下的动态响应。仿真结果表明,机械臂的运动精度与负载、速度等因素密切相关,通过调整设计参数,可以显著提升系统性能。

3. 复杂机械系统的优化

3.1 优化方法

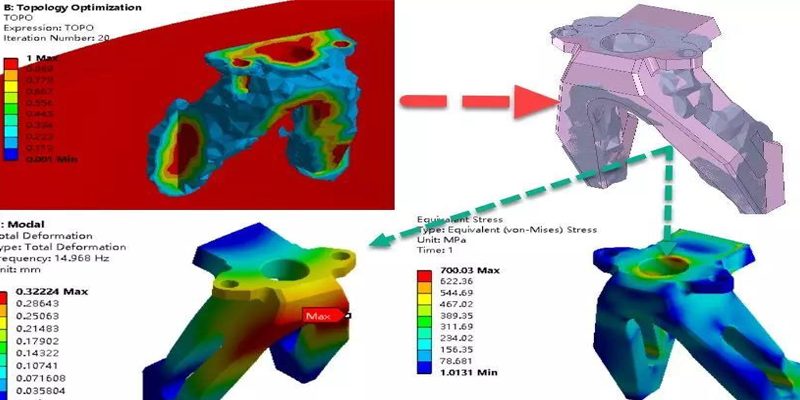

基于MBD的优化方法包括参数优化、结构优化和控制优化。参数优化主要调整设计参数,以改善系统性能;结构优化则通过改变结构设计,提升系统强度和刚度;控制优化则通过改进控制策略,实现更好的动态响应。

3.2 优化实施

在实际工程中,通过多次仿真和优化,能够逐步改进系统设计。以某风力发电机为例,通过MBD优化其叶片结构,最终实现了发电效率的显著提升。优化过程包括建立优化目标、选择优化算法、进行仿真分析,并调整设计以满足优化要求。

4. 未来发展趋势

4.1 智能化与自动化

未来的多体动力学仿真将更加智能化与自动化。结合人工智能和机器学习技术,可以实现自动化优化与预测,提升仿真效率和准确性。

4.2 集成与协同

将MBD技术与其他工程分析技术(如有限元分析、流体动力学等)集成,形成多学科优化方法,可以更全面地解决复杂机械系统中的问题。

基于多体动力学的复杂机械系统仿真与优化方案研究,能够为机械工程领域提供有效的工具和方法。通过系统的仿真和优化,可以显著提升机械系统的设计质量与性能。未来的发展将集中在智能化与集成化方面,进一步提升仿真与优化的效果。